L’industrie automobile est toujours confrontée à un défi à long terme consistant à réduire son impact sur l’environnement. D’une part, cela dépend d’un changement de technologies et d’autre part, d’une diminution de la consommation de matières premières et des émissions de gaz à effet de serre dans la phase de fabrication. Les données les plus récentes de l’European Automobile Manufacturers' Association (ACEA) – l’Association européenne des constructeurs de véhicules – démontrent que la branche automobile européenne est sur la bonne voie.

Les voitures modernes doivent coïncider avec les attentes croissantes des conducteurs contemporains. Leurs équipements sont de plus en plus avancés, les systèmes de sécurité plus intelligents et leurs intérieurs offrent plus de confort. Le poids moyen d’un véhicule a diminué grâce à l’application de matériaux modernes et légers. Une voiture plus légère contribue à la diminution des émissions de polluants dans l’atmosphère. De plus, le développement dynamique du segment des voitures électriques s’inscrit dans ce schéma car elles ne produisent pas de gaz d’échappement et, grâce à des solutions de construction simplifiées, elles deviennent aussi de plus en plus légères. Tous ces changements produisent des effets substantiels. Selon les essais effectués par l’ACEA presque 70% des nouvelles voitures vendues dans le monde émettent moins de 130 g CO2/km et le niveau de pollution atmosphérique a déjà chuté de 20% depuis 2008. Et qu’en est-il de la production de composants dans la chaîne d’approvisionnement automobile ?

Une voiture durable doit être produite de manière plus écologique

La mise en œuvre des procédures visant à réduire l’impact négatif des usines automobiles sur l’environnement est aussi importante que le développement des technologies et de nouvelles sources d’alimentation électrique. Le résultat du rapport de l’ACEA « The Automobile Industry Pocket Guide 2020/2021 » montre que la consommation d’énergie a cessé de croître. Au cours des 15 dernières années, la consommation d’énergie par voiture produite a diminué de 16,7% et les émissions de CO2 ont chuté jusqu’à 38% entre 2005 et 2019. Il convient de souligner que ce résultat a été possible et ce malgré une croissance de la production de 4,3 % depuis 2005. De plus, les voitures contemporaines deviennent de plus en plus complexes, ce qui peut exiger une utilisation de ressources plus importantes en volume. Ces chiffres sont influencés par l’optimisation continue : l’application de nouveaux matériaux dans la construction d’un véhicule, plus responsables et polyvalents avec de multiples fonctions. Par exemple, l’un d’eux est le polypropylène expansé PPE, à partir duquel Knauf Industries produit toute une gamme d’éléments à la fois pour l’extérieur et l’intérieur des véhicules. Ce matériau peut être entièrement recyclé et permet d’économiser les ressources pour limiter la quantité de déchets.

Comment les usines automobiles économisent-elles l’eau et réduisent-elles leurs émissions de composés organiques volatils (COV) ?

Les constructeurs automobiles mettent en œuvre des systèmes permettant de réduire la consommation d’eau nécessaire dans le processus de production. Des stratégies à long terme au vu le jour entre 2005 et 2019 permettant de réaliser des économies sur l’utilisation de cette ressource naturelle s’élevant à 44.8% (calculé pour chaque voiture fabriquée). Dans la majorité des entreprises, on a utilisé le processus de recirculation. Par exemple chez Knauf Industries l’eau est utilisée pour la production de pièces automobiles à travers un système fermé, pour la condensation des systèmes de chauffage et de refroidissement. Le problème auquel la branche automobile a dû faire face, était l’émission de composés organiques volatils provenant des solvants présents dans les peintures. Grâce au remplacement des peintures au solvant par leurs équivalents sans solvant, les constructeurs automobiles ont pu réduire les émissions unitaires jusqu’à 43,3% au cours des 15 dernières années

Pièces automobiles plus légères, durables et innovantes

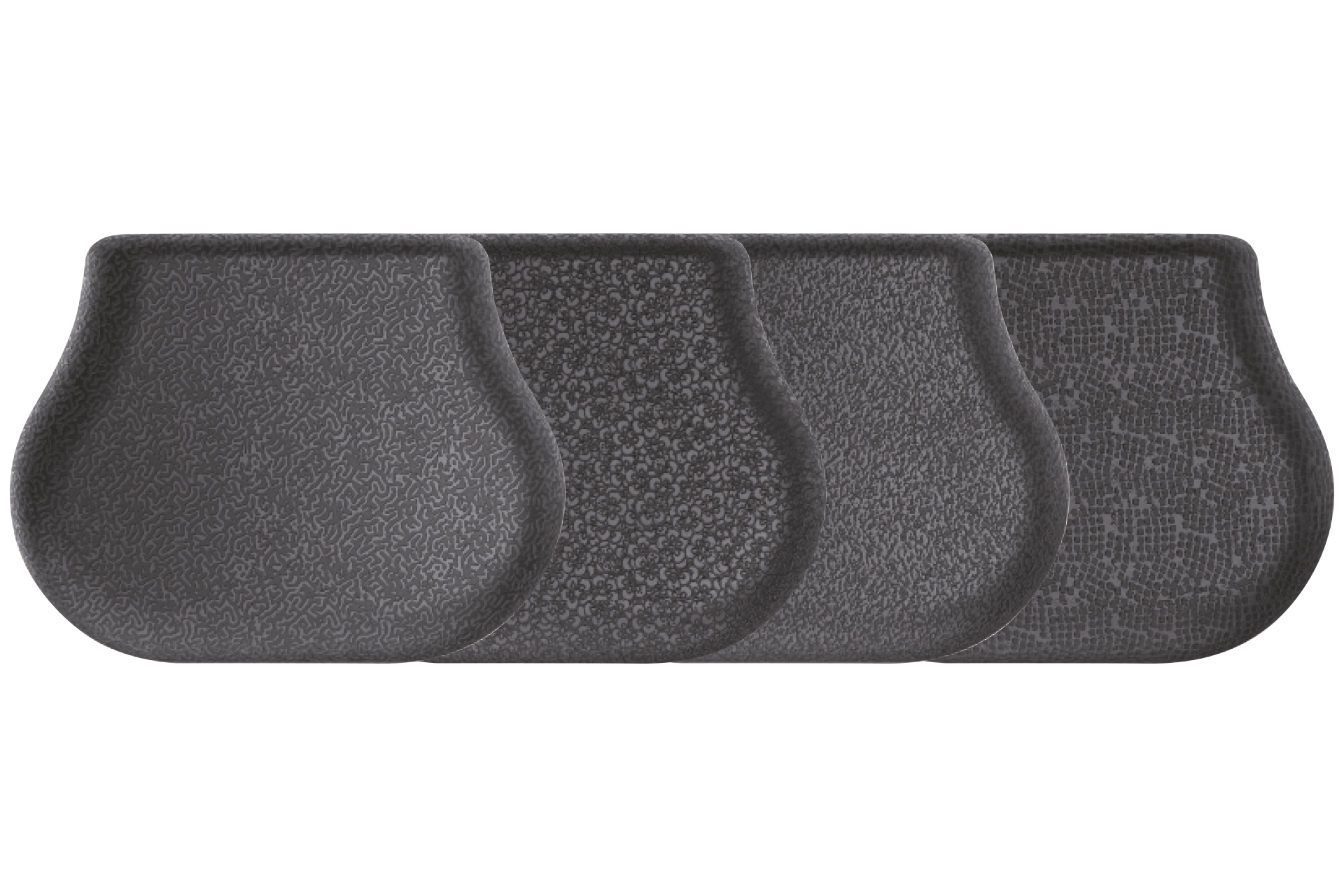

Malgré les nombreux progrès accomplis jusqu’à présent il reste encore beaucoup à faire. La réduction des impacts sur l’environnement dans l’industrie automobile reste un défi d’ordre mondial. Il s’agit d’un processus complexe et multidimensionnel qui nécessite la prise en compte de nombreux aspects. L’exécution de ces objectifs à long terme dépend de la substitution d’éléments uniques et même de sous-ensembles complets d’une voiture avec des pièces plus légères, optimisées ou fabriquées à partir de matériaux innovants, qui peuvent être produites en utilisant moins d’énergie et de ressources naturelles. L’une des découvertes importantes a été l’application de la mousse PPE dans la production d’éléments de voiture. De nos jours, de nombreuses pièces différentes en sont fabriquées, comme des panneaux de porte, des appui-têtes, des bases de sièges de sécurité pour enfants ou des équipements de coffre sous forme de boîtes à outils. Dans les voitures électriques, on peut également trouver du PPE dans la fabrication de cloisons cellulaires, de rails de connexion ou même de boîtiers complets d’un ensemble de batterie. La longue liste d’applications de ce matériau a fortement augmenté. Il est léger, durable et il amortit les vibrations, isole et fournit une acoustique optimale dans l’habitacle d’un véhicule. Comme il est entièrement recyclable, il peut être utilisé plusieurs fois pour la fabrication de nouvelles pièces. Enfin, le rapport de l’ACEA démontre que les constructeurs automobiles sont capables d’atteindre progressivement leurs objectifs, ce qui est un bon pronostic pour l’avenir.