L'industrie automobile est aujourd'hui confrontée à de nombreux défis en matière d'environnement et de développement durable. Les plastiques recyclés sont considérés comme l'une des solutions qui peuvent nous aider à limiter les effets négatifs de l'industrie sur l'environnement et le climat, en particulier lorsqu'il s'agit de fabriquer des pièces automobiles.

Pourquoi le recyclage des plastiques est-il si important ?

Le recyclage des plastiques est crucial du point de vue des défis et des prévisions pour l'industrie automobile. Le processus réduit la quantité de déchets mis en décharge, ainsi que la nécessité d'extraire et de traiter les matières premières, ce qui nous aide à réduire nos émissions de gaz à effet de serre. Étant donné que l'utilisation des plastiques dans les constructions automobiles augmente, leur réutilisation peut permettre de réduire considérablement l'empreinte carbone. En effet, le recyclage est moins gourmand en énergie que la production de nouvelles matières plastiques à partir de matières premières vierges. Avec la nouvelle législation européenne, les constructeurs automobiles sont tenus d'augmenter la part des plastiques recyclés dans leurs produits. De plus, le règlement sur les véhicules hors d'usage adopté en mai 2021 demande aux constructeurs de gérer l'élimination de leurs produits et de supporter la charge financière du recyclage.

Élimination des plastiques automobiles

L'élimination des pièces automobiles en plastique est un processus complexe qui commence par une séparation correcte des déchets et le traitement des matériaux. La première étape consiste à retirer les composants individuels tels que les pare-chocs, les grilles et les plaques de protection. Les matériaux sont ensuite séparés et soigneusement triés en fonction de leur type et de leur qualité. Au cours de l'étape suivante, les matériaux sont recyclés ou, si le recyclage n'est pas possible, ils sont transportés vers les décharges appropriées.

Il va sans dire que l'élimination des plastiques automobiles pose un certain nombre de problèmes, qui tiennent au fait que les voitures modernes sont des produits très complexes, composés d'une grande variété de matériaux – ce qui, à lui seul, rend le démantèlement et le recyclage très difficiles. Les pièces composées de plusieurs plastiques ou de matériaux contenant des substances nocives, notamment des phtalates et du bisphénol, sont les plus susceptibles de se retrouver dans des décharges, ce qui risque d'entraîner un lessivage dans le sol et de polluer l'environnement. Aujourd'hui, les entreprises mettent tout en œuvre pour que les pièces des véhicules soient fabriquées à partir de matériaux uniques ou conçues de manière à faciliter leur démontage et leur recyclage.

Transformation des plastiques dans l'industrie automobile

Le traitement des déchets plastiques ouvre de nouvelles perspectives d'innovation dans le secteur automobile. Grâce à des technologies de pointe, notamment le recyclage chimique, les entreprises sont désormais en mesure de récupérer des matières premières de haute qualité à partir des plastiques post-consommation pour les réutiliser dans la production d'une gamme complète de pièces automobiles.

Le moulage par injection reste l'une des méthodes les plus populaires pour traiter et former des éléments en plastique. Les matériaux thermoplastiques sont injectés sous haute pression dans un moule, où ils durcissent pour prendre la forme finale. L'introduction de cette technologie a permis la production en masse de composants de tailles différentes et de formes complexes.

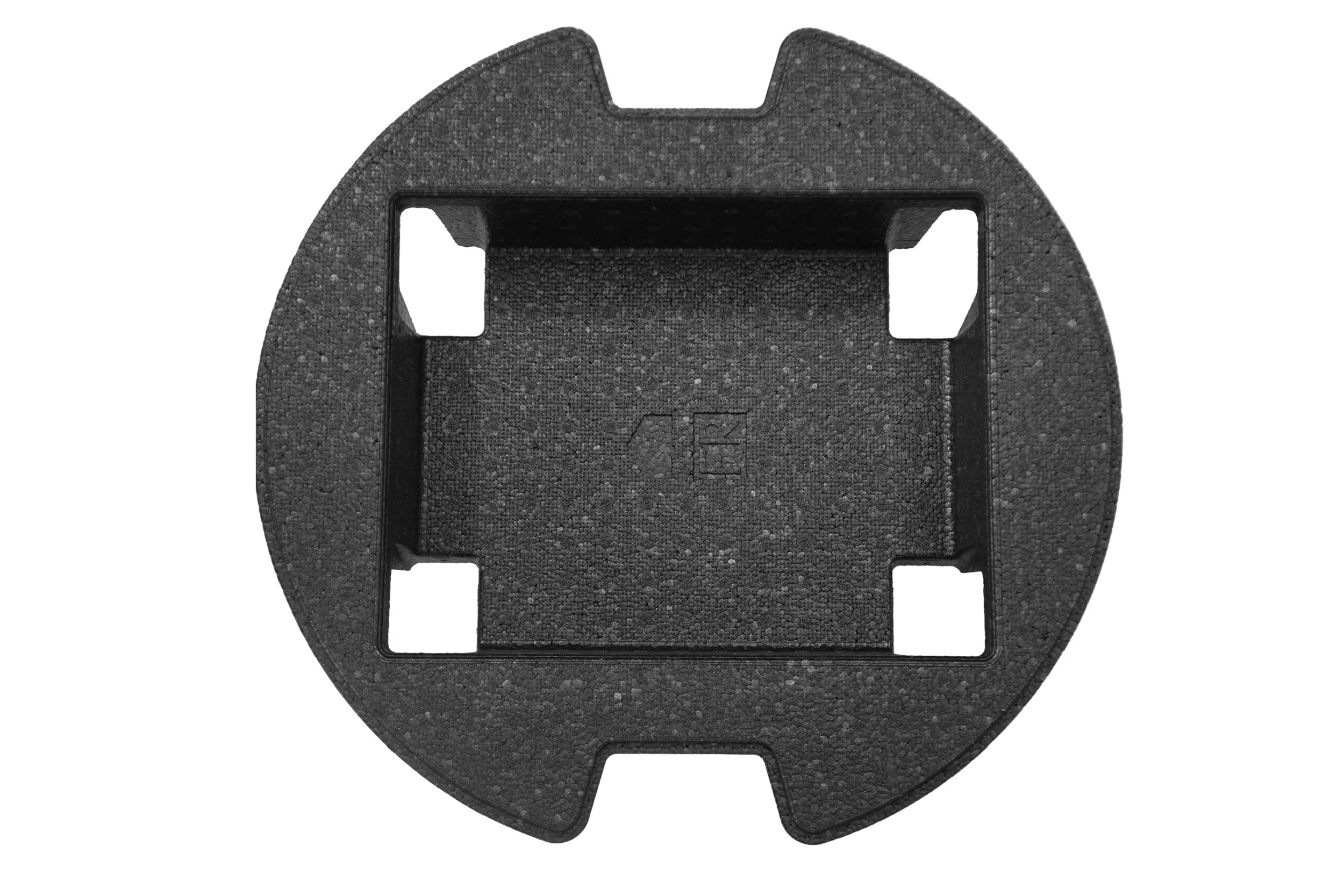

Aujourd'hui, nous assistons à une popularité croissante des technologies de moulage par injection de plastique, qui permettent de fabriquer des pièces à partir de matériaux tels que le PPE et le PSE. Le processus consiste à injecter un matériau moussant et un agent gonflant sous faible pression dans un moule. Une fois refroidie, la pièce peut être démoulée. Les pièces ainsi obtenues se caractérisent par une grande durabilité et un poids léger grâce à leur structure cellulaire. De nos jours, les pièces en PPE sont de plus en plus utilisées pour fabriquer des composants de systèmes de sécurité passive – amortisseurs de pare-chocs et coussins de siège.

Parmi les autres technologies de transformation utilisées dans le secteur automobile figure l'extrusion, qui permet de fabriquer des pièces longues telles que des moulages et des profilés. Certains composants sont fabriqués à l'aide de l'usinage CNC, qui permet de fraiser, de découper et de façonner avec précision des pièces en plastique ; toutefois, son utilisation est généralement limitée au prototypage et à la production en petites séries.

Transformation des déchets plastiques en pièces automobiles

Dans la plupart des cas, le processus de transformation des déchets plastiques en nouvelles pièces automobiles en plastique comprend plusieurs étapes clés. Il commence par la collecte des déchets plastiques et leur transport vers l'usine de recyclage, puis le tri des plastiques par type, la décontamination et le nettoyage, le déchiquetage, la fusion et le reformage en granulés qui peuvent être utilisés comme matière première pour fabriquer de nouveaux produits en plastique. Le tri est essentiel : il s'agit de séparer les plastiques recyclables des autres déchets. Cette étape est cruciale pour la réussite de l'ensemble du processus, car les différents types de plastique ont des propriétés différentes et doivent donc être traités séparément. Cette étape est suivie par le recyclage mécanique, chimique et énergétique.

La première méthode reste la plus populaire et la plus simple : les déchets sont déchiquetés, puis fondus et transformés en granulés ou en paillettes de plastique. Ceux-ci peuvent ensuite être utilisés comme matières premières pour la fabrication de nouvelles pièces. La méthode chimique consiste à décomposer les plastiques par pyrolyse (traitement à haute température dans un environnement anaérobie) et par hydrolyse (traitement à l'eau). Le recyclage chimique des matières plastiques permet de récupérer des matières premières dans les cas où le traitement mécanique ne serait pas le meilleur choix. Le recyclage énergétique est utilisé lorsque les autres méthodes ne peuvent être employées. La combustion des plastiques en fin de vie permet de produire de l'énergie, ce qui reste une meilleure alternative à leur stockage dans une décharge.

Malheureusement, l'un des défis à relever est l'absence de normes uniformes pour le recyclage des plastiques dans l'industrie automobile – les pays et les entreprises utilisent des méthodes et des processus différents pour atteindre leurs objectifs. De plus, certains plastiques sont plus difficiles à traiter que d'autres, ce qui influe sur le coût et l'efficacité du processus. Le développement continu de nouvelles méthodes et de nouveaux procédés est de bon augure pour l'avenir.

L'avenir du recyclage des plastiques dans le secteur automobile – l'avenir de la fabrication de pièces détachées

La production de plastiques automobiles présente un certain nombre d'avantages économiques et environnementaux, dont le plus important est la réduction des besoins en matières premières non renouvelables, ce qui se traduit par une moindre consommation de ressources naturelles et favorise la réalisation des objectifs d'une économie circulaire. Parmi les principaux avantages économiques, citons la réduction des besoins en matières premières vierges et des coûts de production, car la transformation des plastiques existants peut être nettement moins coûteuse que la production de nouveaux matériaux à partir de combustibles fossiles.

En outre, les consommateurs sont de plus en plus attentifs aux questions d'environnement et de durabilité, ce qui signifie que le marché des produits recyclés est en pleine croissance. Les avantages pour l'environnement comprennent la réduction de la quantité de déchets mis en décharge, la diminution de la pollution de l'environnement et la réduction de l'empreinte carbone. Le recyclage réduit les émissions de gaz à effet de serre associées aux processus de fabrication conventionnels. En outre, il réduit les besoins en ressources naturelles : la réutilisation et le retraitement des matières premières secondaires permettent de se passer de ces dernières dans le processus de fabrication. En d'autres termes, les véhicules à faibles émissions et l'utilisation continue des plastiques dans l'industrie automobile dépendent largement du recyclage.

The future of recycling plastics in the automotive sector – the future of parts manufacturing

L'avenir des plastiques automobiles recyclés semble très prometteur et le potentiel illimité. Les voitures électriques, l'impression 3D et le développement durable sont à l'origine d'innovations qui pourraient changer la façon dont les pièces automobiles sont fabriquées. Un nombre croissant d'entreprises affirment augmenter la part des matériaux recyclés dans leurs produits.

Chez Knauf Industries, nous produisons des pièces automobiles en plastique durable pour l'industrie automobile, entre autres, en utilisant le plastique innovant rPPE avec l'ajout de matériaux recyclés post-consommation. L'utilisation de ces matériaux permet aux fabricants de se conformer plus facilement aux réglementations de l'Union européenne. Les nouvelles lois en vigueur dans l'UE exigent des fabricants qu'ils augmentent la part des plastiques recyclés dans leurs produits à 6 % d'ici à 2025 et à 25 % d'ici à 2030. Cela se traduit directement par le développement du secteur des plastiques dans l'industrie automobile – selon les estimations, il pourrait représenter jusqu'à 68,6 milliards de dollars d'ici à 2026.

Parmi les autres solutions intéressantes et prometteuses figurent les bioplastiques ou les plastiques issus de la biomasse durable, tels que NEOPS®. Tout cela grâce à leurs propriétés et à leurs performances qui égalent, voire dépassent, celles de leurs homologues conventionnels, tout en garantissant une empreinte carbone plus faible. Les matières premières utilisées dans le processus de production du polystyrène traditionnel sont remplacées par des déchets verts non alimentaires, conformément au principe du bilan de masse. Contrairement aux plastiques conventionnels dérivés des combustibles fossiles, ces nouveaux matériaux ne nécessitent aucune ressource naturelle et leur production est moins nocive pour l'environnement. De plus, tous les composants automobiles en PPE et PSE sont entièrement recyclables, ce qui en fait une solution durable.

Étant donné que les voitures d'aujourd'hui contiennent de plus en plus de composants en plastique, notamment des garnitures intérieures, des pare-chocs, des phares, des collecteurs d'admission et des tapis isolants, les plastiques recyclés semblent être une étape importante vers une fabrication plus durable.