En août 1941, Henry Ford présente "Soybean Car" au festival annuel Dearborn Days dans le Michigan (USA). C'était la première voiture fabriquée en plastique. La structure en acier était recouverte de 14 panneaux en plastique, dont la formule est inconnue, bien qu'on pense qu'elle contienne de la fibre de soja mélangée à de la résine phénolique. La voiture pesait environ 900 kg, soit 450 de moins que le poids moyen des véhicules entièrement en acier. Malheureusement, le déclenchement de la Seconde Guerre mondiale a provoqué l’arrêt de ce projet qui avait une chance de révolutionner le marché.

Aujourd'hui, les plastiques représentent environ la moitié du volume d’une voiture « standard » et un tiers de tous ses composants, et ces valeurs vont augmenter dans les années à venir grâce aux efforts des constructeurs pour réduire le poids des véhicules et la consommation de carburant.

C’est surprenant de se remémorer cette découverte après de nombreuses années en arrière. Bien que la "voiture en fibre de soja" ne soit pas le seul exemple dans l'histoire de l'industrie automobile. Il s'agissait d'un véhicule concept, qui n'a jamais été mis en œuvre pour la production de masse, alors que dans l'ancienne République démocratique allemande, une voiture en plastique était produite en série. Il s'agissait de la Trabant, un modèle de la marque VEB Sachsenring Automobilwerke Zwickau, qui était principalement fabriquée en plastique dur appelé Duroplast. Elle était composée de matériaux recyclés provenant de l'Union soviétique, tels que des fibres de coton, des résines synthétiques et des chiffons. Elle a été produite de 1957 à 1990.

Le PPE et le PSE dans l'industrie automobile

Aujourd'hui, le plastique est un matériau indispensable pour de nombreuses entreprises de production. Les thermoplastiques moulés, tels que le polypropylène expansé (PPE) et le polystyrène expansé (PSE), sont à la base des systèmes de sécurité des véhicules, comme les pare-chocs fabriqués par Knauf Industries Automotive. Grâce à leurs nombreuses propriétés, ils sont adaptés pour remplir de nombreuses fonctions dans l'écosystème du véhicule, que ce soit dans le châssis, dans la carrosserie, en tant qu'équipement interne ou externe.

Conformément à la réglementation gouvernementale sur la réduction des émissions de gaz d'échappement et de la consommation de combustibles fossiles, les constructeurs automobiles et les fournisseurs de composants investissent dans leurs départements de recherche, de développement et d'innovation pour obtenir de nouveaux matériaux en combinant les plastiques et d'autres matériaux légers. Ils peuvent ainsi remplacer avec succès certaines pièces métalliques, plus lourdes et moins efficaces en termes de consommation d'énergie et de sécurité.

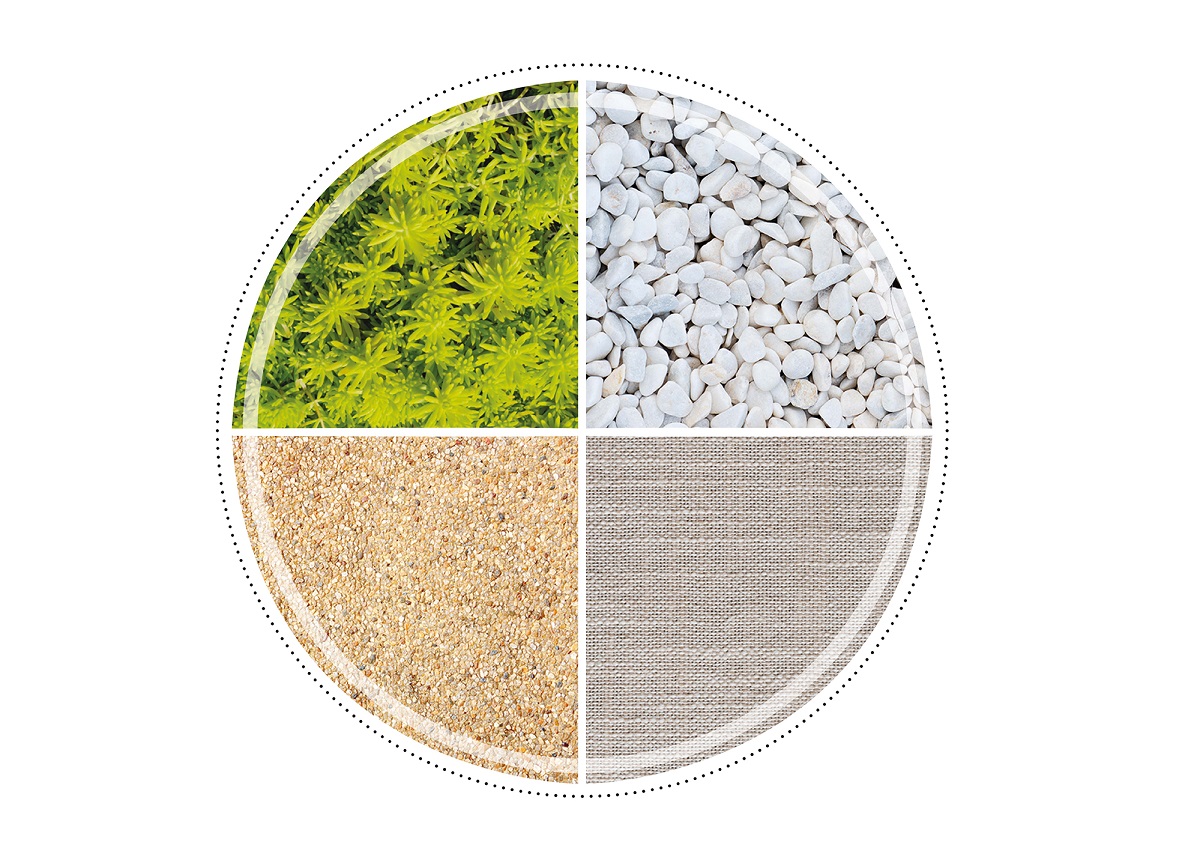

En collaboration avec son département d'innovation et de développement, Knauf Industries Automotive propose des solutions qui étendent plus large l'utilisation des pièces en PPE et rendent ce matériau encore plus attrayant pour les constructeurs. Un exemple : palette de 36 textures de surface pour le polypropylène expansé (PPE) qui, grâce au développement des technologies numériques, constitue une alternative attrayante aux pièces traditionnelles en mousse et répond aux dernières tendances dans le domaine du design industriel.

Aujourd'hui, toutes les grandes marques se concentrent sur les polymères et, conformément à la sensibilisation croissante à l'environnement, annoncent des plans visant à accroître l'utilisation de plastiques recyclés dans leurs voitures. C'est le cas de la marque Ford, où chaque voiture contient des composants fabriqués à partir de 250 bouteilles en plastique recyclé.

La Nissan Leaf est composée à 25 % de matériaux recyclés (sièges fabriqués à partir de bouteilles recyclées, tapis en matériaux recyclés, composants électroniques réutilisés) ; la Toyota Prius et la Kia Soul EV ont des coussins de sièges et d'autres pièces en bio-plastique ; de même la Jeep Grand Cherokee.

Volvo s'est engagé en 2018 à ce qu'à partir de 2025, 25 % des matériaux utilisés pour la fabrication de nouvelles voitures soient des matériaux recyclés. Le SUV hybride XC60 T8 est le premier résultat de cet engagement, car les sièges sont fabriqués à partir de bouteilles en plastique et de filets de pêche recyclés, tandis qu'une partie du coffre contient des matériaux, qui résultent du recyclage de bouteilles de ketchup et de shampoing.

General Motors utilise de la matière première issue du recyclage des bouteilles en plastique pour la production de couvercles de moteur insonorisés pour le Chevrolet Equinox, et de couvercles en plastique recyclé pour les radiateurs de la GMC Sierra. Honda utilise du plastique recyclé pour fabriquer les sièges Acura et transforme ses pare-chocs en garde-boue et en pare-éclaboussures. On connaît d'autres exemples de l'utilisation de matériaux recyclés chez des constructeurs comme Volkswagen, Chrysler et Renault, etc.

Quelles sont les voitures qui ont le plus de plastique ?

Les différences d'utilisation des composants en plastique entre les grandes marques sont faibles. Pour trouver des exemples parlants, nous devons examiner des véhicules plus petits, comme la Estrima Birò O2.

Il s'agit d'un scooter électrique à quatre roues. Il est 100% électrique, avec une batterie amovible et est fabriqué à 80% en plastique. Seul le châssis est en métal. Tout l'extérieur, des panneaux avant et arrière jusqu’au capot sont en plastique recyclé.

O2 est le résultat de la collaboration entre Estrima et Mandalaki Studio, responsable de la récupération des éléments d'entretien des routes, tels que les panneaux de signalisation et les cônes de signalisation.

Ces éléments transformés en une fine poudre deviennent la matière première pour la fabrication des composants des véhicules. Seuls les sièges, le tachymètre, le volant et les portes sont en plastique non-recyclable, comme du PVC thermoformé. Mais il existe plein d'autres des exemples qui utilisent principalement le plastique.

C'est le cas de "Luca", un projet pensé par l'équipe pour la mobilité écologique de l'université technologique d'Eindhoven. Le projet prend en compte l'utilisation des déchets plastiques récupérés dans l'océan. Le châssis est conçu à partir de PET recyclé pris en sandwich entre les couches textiles extérieures. La carrosserie sera formée d'un matériau entièrement nouveau combinant l'additif pour déchets ménagers avec du polypropylène recyclé.

En 2013, Toyota a lancé le modèle ME.WE, un concept-car dont la conception a été simplifiée pour maximiser le confort, réduire les coûts et diminuer l'empreinte carbone. Dans le modèle ME.WE, le constructeur a remplacé les matériaux traditionnellement utilisés dans le secteur automobile par des matériaux plus légers et plus durables, tels que le PPE. Il propose des panneaux remplaçables (portes, capot, pare-chocs) sur une structure tubulaire en aluminium.