Contrairement aux années précédentes, en 2019 l'industrie automobile s’est concentré sur la réduction du poids des pièces automobiles dans le but d'améliorer leur efficacité énergétique. D’ailleurs il est prévu que cette tendance se maintiendra dans les années à venir. Cela se traduit par une consommation de carburant plus faible pour les moteurs à combustion et une plus grande autonomie pour les véhicules électriques. Pour maintenir la tendance, les fabricants automobiles devront utiliser des matériaux plus légers comme le plastique et plus précisément le polypropylène expansé (PPE), qui a le vent en poupe chaque année.

Selon les directives européennes ou toute autre réglementation gouvernementale sur la réduction de la pollution, encouragent fortement les départements R&D des constructeurs automobiles à développer la qualité des produits et les propriétés du plastique dans des domaines où peu de gens imaginaient qu'ils pouvaient être appliqués jusqu’à maintenant.

En raison de sa légèreté, sa flexibilité, sa résistance et sa capacité d'absorption de chocs, le plastique peut apporter une valeur ajoutée en terme de sûreté et d’insonorisation dans la fabrication de véhicules moins polluants.

Le rapport Global Market Insights sur les tendances industrielles prévoit que le marché mondial des plastiques moulés par injection (polystyrène, HDPE, ABS et polypropylène) atteindra une valeur de 345 000 millions de dollars en 2024 et dépassera un volume de production de 155 millions de tonnes. L'industrie automobile sera-t-elle l'une des principales industrie responsable de cette tendance?

Mais concentrons-nous sur certaines des avancées réalisées en 2019.

Dans les voitures, on constate une forte augmentation de la présence du plastique et en particulier du PPE. Tout simplement car l’industrie automobile consomme 10 % de la production de ces plastiques en Europe (dépassée par les secteurs de l’emballage et de la construction). Les données fournies dans le rapport Plastics the Facts – 2019 publié chaque année par PlasticsEurope (une association de fabricants de plastiques) et EPRO (Association européenne des organisations de recyclage et de récupération des plastiques) le confirment.

Ce rapport contient les données pour l'année 2018, indiquant que la production de plastique en Europe s'élevait à 51,2 millions de tonnes, où le plastique le plus utilisé était du polypropylène (19,3 %).

Grâce à la coopération entre les producteurs de substances chimiques et de résines thermoplastiques, l'industrie automobile met en œuvre des solutions durables qui peuvent répondre à l’augmentation croissante des défis réglementaires et permettre d'atteindre l'objectif : une voiture 100 % recyclable.

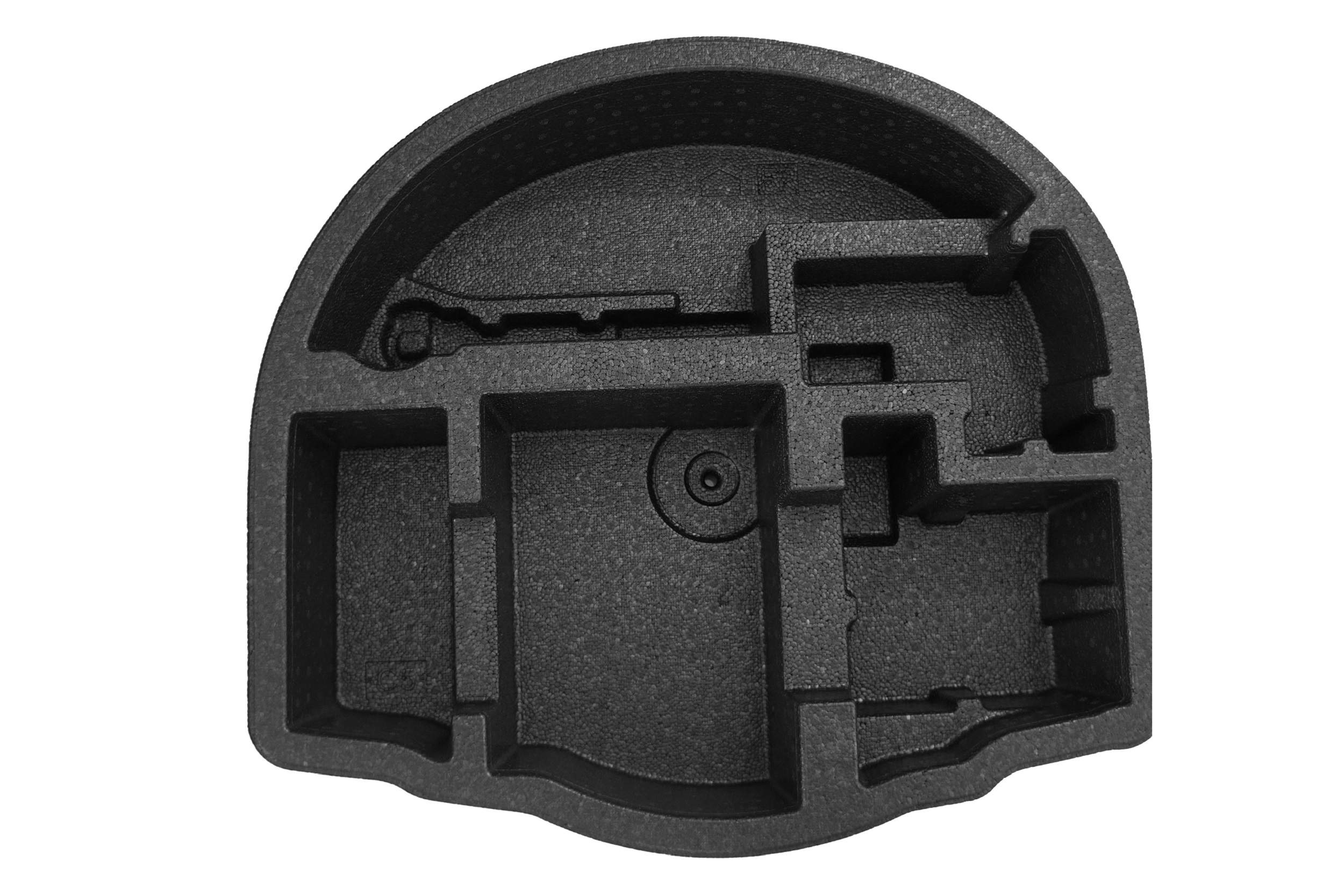

Applications plus larges du PPE et du PSE

Conscient des exigences croissantes de l'industrie automobile, Knauf Industries développe et propose des solutions attractives élargissant le champ d'application des pièces en PPE pour les constructeurs. Pour exemple, la nouvelle gamme de 36 textures de surface pour le polypropylène expansé, devenue une alternative attrayante aux composants en mousse traditionnels grâce aux progrès des technologies numériques en réponse aux dernières tendances du design industriel.

L'évolution croissante des voitures électriques est essentielle au développement de plastiques expansés comme le PPE et le PSE. Ils ont de larges applications en raison de leurs propriétés d'isolation thermique et acoustique et de leur facilité de moulage. Grâce à ces qualités, ils sont parfaitement adaptés à la conception de produits innovants et fonctionnels qui permettent aux véhicules d'atteindre la meilleure efficacité.

En 2019, le modèle électrique ID3 de Volkswagen a utilisé du polypropylène en raison de sa faible densité et de son isolation acoustique par rapport aux plastiques à base de styrène. La société allemande a également appliqué ce matériau dans le boîtier de batterie de son modèle Pluto, en raison de ses excellentes propriétés mécaniques et sa recyclabilité (100 %). Daimler utilise déjà du polypropylène dans le revêtement des sièges de son utilitaire Sprinter.

Ce ne sont là que quelques exemples de progrès accomplis dans le domaine des pièces et composants en plastique dans l'industrie automobile au cours de la dernière année. Knauf Industries poursuit ses travaux de recherches sur des solutions innovantes afin d'étendre les propriétés de ces matériaux.