Bien que l'ère des batteries lithium-ion a commencé dans les années 1990, elles ont déjà réussi à révolutionner non seulement le segment de l’électronique, mais aussi le secteur des transports et de l'énergie. La technologie évolue toujours plus rapidement et tout indique que les nouvelles batteries lithium-ion alimenteront bientôt le développement de nombreux autres domaines de l'industrie moderne, comme l'industrie automobile par exemple.

Le marché des batteries lithium- ion est en pleine croissance et ce, malgré la crise d'approvisionnement provoquée par le coronavirus. Il devrait atteindre une valeur d'environ 84 milliards de dollars dès 2025. Les constructeurs de voitures électriques sont responsables de près de 40 % de la demande, et celle-ci continue de croître. On estime que d'ici 2040, environ 70 % des véhicules en circulation seront des voitures électriques. Cela se traduit par une demande du marché automobile cinq fois supérieure à la capacité de production actuelle. La croissance rapide de la demande de batteries lithium-ion entraînera à long terme une augmentation de leur production et, par conséquent, une baisse de leur prix, en raison des économies d'échelle. Au cours des dix dernières années, le prix des batteries lithium-ion a déjà baissé de 90%, et tout indique que cette tendance va se poursuivre à l'avenir. Cela nous permet de prévoir que dans un court laps de temps, les prix des voitures électriques seront similaires à ceux des voitures à moteur à combustion.

Le prix des voitures électriques va-t-il diminuer ?

On estime que le coût d'une batterie lithium-ion représente actuellement environ 35 à 40 % du prix d'une voiture électrique, alors qu’avant, sa part était estimée à 80 %. Les experts prévoient que lorsque le prix des batteries lithium-ion atteindra 100 dollars par kilowattheure, le coût d'achat d'une voiture à combustion et d'une voiture électrique sera équivalent. En 2020 encore, il était de 137 dollars par kilowattheure, ce qui signifie que ce moment pourrait arriver bientôt, même s'il sera probablement quelque peu retardé en raison de la hausse mondiale des prix des matières premières due aux effets de la pandémie de coronavirus. En effet, les prix des métaux nécessaires à la fabrication des batteries de voiture ont augmenté d'environ 40 %, mais il s'agit d'une tendance temporaire. Les fabricants prévoient qu'à l'avenir, l'optimisation de l'exploitation minière, de la production des cellules et des véhicules électriques eux-mêmes permettra de réduire le prix moyen des voitures électriques jusqu'à 56 %.

De quoi dépend le prix d'une batterie de voiture électrique ?

Today, the biggest impact on the cost of producing lithium-ion batteries comes from the rare earth raw materials needed to make them. As Bloomberg NEF reports, the high cost of mining the metals that make up the cathode, such as lithium, nickel, cobalt, and magnesium, makes it contribute as much as 51% to the price of the entire battery. The second largest component of the price of lithium-ion batteries are the “pure” production costs in factories, i.e. the costs of labour, manufacturing and depreciation of equipment. They account for as much as 24% of the total battery price, which is more than the cost of the anode (12%) and electrolyte (7%). Another 7% are production costs of battery components for electric cars, such as cell separators and casings. These elements are very important for proper functioning of the battery, as they prevent possible electric breakdown and protect the battery's sensitive elements from various types of damage. Regardless of the cost of extraction of raw materials, lithium-ion battery manufacturers have a great potential to develop, which is the efficiency of their production in their own factories. One technology that can increase the economics of casing production and cell insulation is foamed polypropylene (EPP), from which Knauf Industries produces durable battery packs using modern compression moulding technology.

Aujourd'hui, l'impact le plus important sur le coût de production des batteries lithium-ion provient des matières premières rares nécessaires à leur fabrication. Comme le rapporte BloombergNEF, le coût élevé de l'extraction des métaux qui composent la cathode, tels que le lithium, le nickel, le cobalt et le magnésium, contribue à hauteur de 51 % au prix de l'ensemble de la batterie. La deuxième composante du prix des batteries lithium-ion concerne les coûts de production “purs”. Soit les coûts de main-d'œuvre, de fabrication et d'amortissement des équipements. Ils représentent jusqu'à 24% du prix total de la batterie, c’est-à-dire plus que le coût de l'anode (12%) et de l'électrolyte (7%). Les coûts de production des composants des batteries pour les voitures électriques, tels que les séparateurs de cellules et les boîtiers, représentent également 7 %.

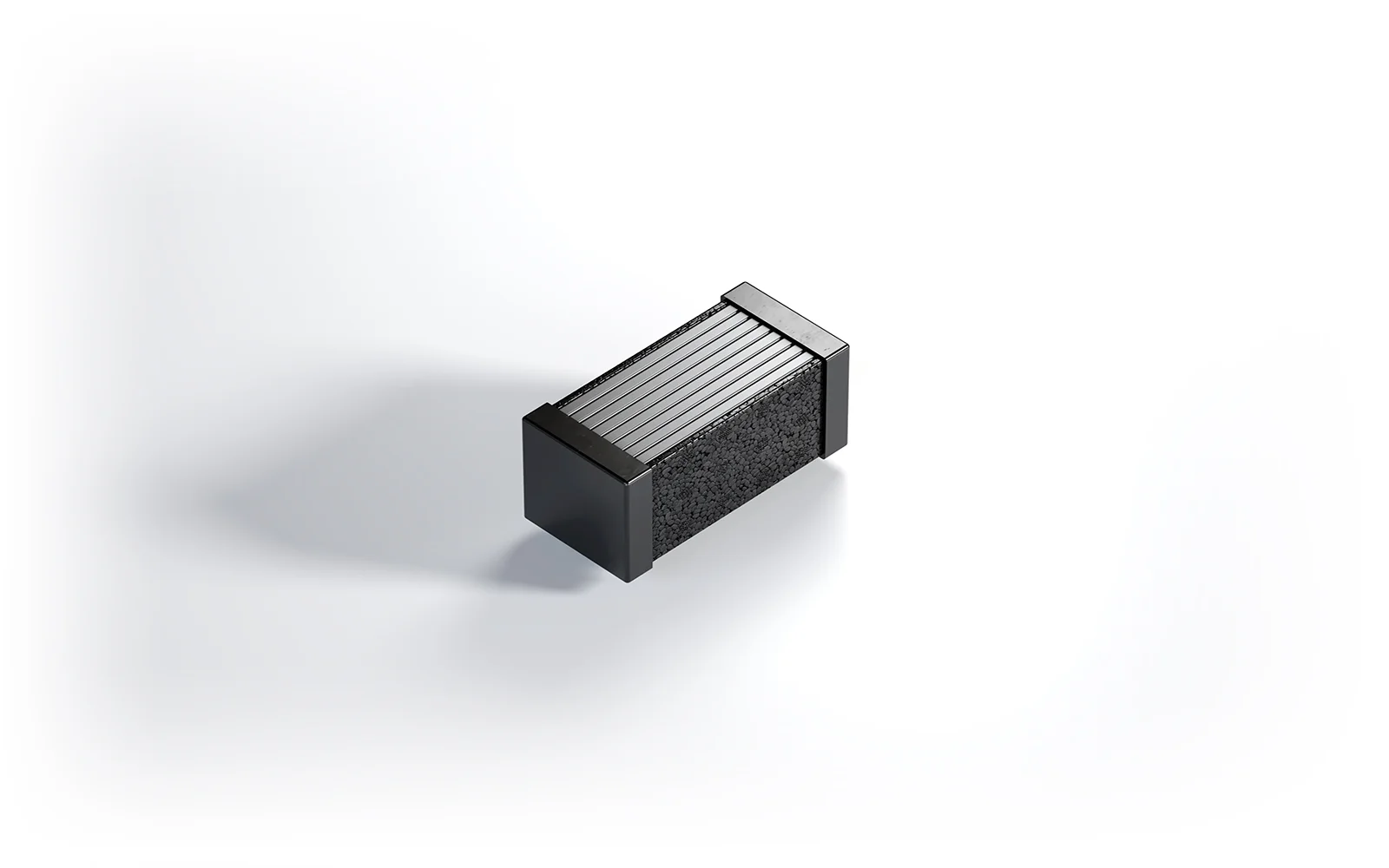

Ces éléments sont très importants pour le bon fonctionnement de la batterie, car ils empêchent une éventuelle panne électrique et protègent les éléments sensibles de la batterie de divers types de dommages. Indépendamment du coût d'extraction des matières premières, les fabricants de batteries lithium-ion ont un grand potentiel à développer, à savoir l'efficacité de leur production dans leurs propres usines. Une technologie susceptible d'accroître la rentabilité de la production de boîtiers et de l'isolation des cellules est le polypropylène expansé (PPE), à partir duquel Knauf Industries produit des packs de batteries durables en utilisant une technologie moderne de moulage par compression.

Une protection fiable de la batterie de votre voiture électrique

La durabilité et la durée de vie d'une batterie de voiture électrique dépendent de la manière dont elle est utilisée et des conditions dans lesquelles elle doit fonctionner. La plage de température de fonctionnement optimale se situe entre 20 et 25 °C. Par conséquent, en plus d'un système de refroidissement et de chauffage efficace, les fabricants utilisent des éléments isolants pour assurer la protection thermique et électrique des cellules. La mousse de polypropylène expansé (PPE) est idéale pour ce type d'application. Les kits complets d'isolation de batterie pour voitures électriques fabriqués en PPE sont extrêmement légers, n'ajoutent pas de poids supplémentaire à la batterie et apportent durabilité et résistance mécanique. Grâce à ses propriétés d'isolation thermique, la mousse PPE empêche la transmission de températures élevées entre les cellules et résiste également au feu et aux températures élevées. En outre, grâce à sa tension de claquage très élevée, elle minimise le risque de circulation du courant entre les cellules d'une batterie de voiture. Grâce à sa structure en mousse, ce matériau absorbe parfaitement les chocs et ne subit pas de déformation permanente, mais reprend sa forme initiale en conservant toutes ses propriétés. Tout cela rend le polypropylène expansé universellement applicable dans la production de batteries lithium-ion – séparateurs de cellules de batterie et toutes sortes d'éléments d'isolation thermique, rails de connexion et de montage, qui remplacent avec succès les solutions traditionnelles.