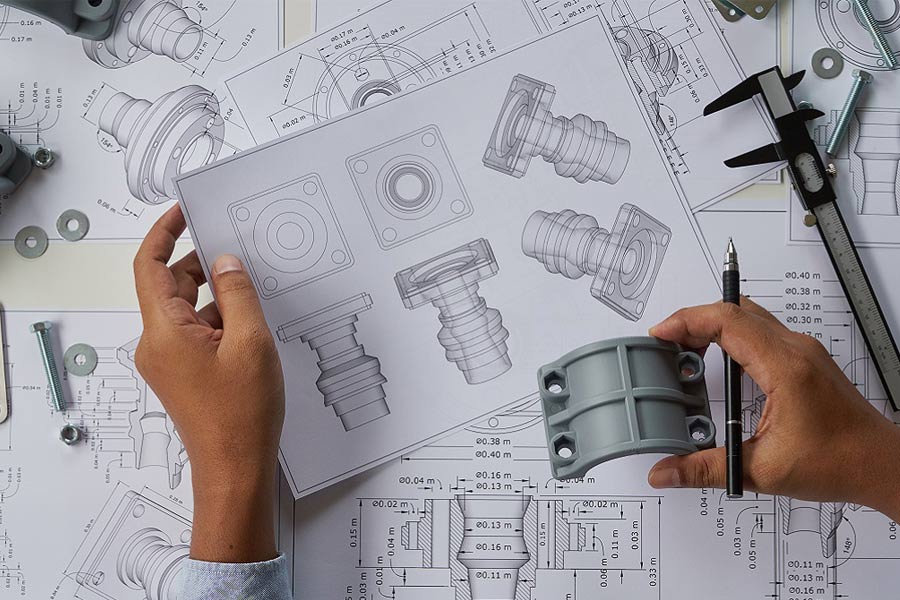

Rôle et définition de DFM. Comment concevoir un produit pour la fabrication ?

Il existe de nombreux mécanismes pour rationaliser et faciliter les processus de production. Cependant, peu d'entre eux fonctionnent aussi efficacement que le DFM. Une bonne analyse technique est la clé pour réduire les coûts de production et créer des solutions réfléchies et efficaces, ainsi que pour réduire l'impact environnemental des opérations.

DFM, ou Design for Manufacturing, est un terme parfois traduit par design for manufacturing ou design under manufacturing. Il s'agit d'un ensemble de processus qui font partie de l'analyse technique d'un produit manufacturé. Des méthodologies DFx complexes, y compris le DFM et DFMA (Design for Manufacturing and Assembly), sont utilisées au stade de l'analyse de la faisabilité technologique d'une conception, qui consiste en une étude complète de divers paramètres visant à vérifier qu'une conception donnée répond aux besoins réels de la structure.

La conception pour la fabrication dans le domaine des pièces moulées par injection, ainsi que des plastiques expansés, comprend des tâches telles que l'analyse rhéologique, l'analyse cinématique et l'analyse du bilan thermique. Le composant est examiné sous de nombreux angles à l'aide d'un logiciel professionnel, généralement des systèmes de CAO. Les simulations de conditions réelles fournissent une quantité considérable de données, et leur utilisation appropriée permet une compréhension encore meilleure des caractéristiques de la pièce et du potentiel d'amélioration de sa production. Cependant, il ne s'agit pas d'un processus simple – vous devez donc préparer correctement votre bagage technologique et avoir accès à un ensemble considérable de connaissances.

Processus DFM efficace : approche multidisciplinaire

L'ingénierie du DFM nécessite tout d'abord de nombreuses connaissances qui, dans le cas des composants montés sur véhicule, combinent l'aspect physique de la conduite avec les caractéristiques des matériaux individuels et le comportement des pièces en question dans des conditions spécifiques. Réaliser des simulations pour illustrer de manière complète les caractéristiques d'un produit donné est un processus complexe. L'interprétation correcte des résultats nécessite des experts qui ont une excellente compréhension des enjeux liés à la fabrication de pièces automobiles.

Une quantité considérable de données est nécessaire pour concevoir un composant de la bonne manière. Des experts de différents domaines peuvent échanger leurs expériences au sein du DFM afin de sélectionner la meilleure stratégie de fabrication pour un composant. Avec le bon flux de données entre les spécialistes qui s'occupent de la science des matériaux, de la physique, de la chimie et de la fabrication elle-même, il est possible de définir des stratégies et des conceptions DFM pour mettre un produit sur le marché.

Avantages du DFM : valeur ajoutée dans le secteur automobile

Le DFM est souvent traitée comme un processus permettant de rendre la production d'un composant beaucoup moins chère. À ce stade, certaines hypothèses sur la conception de la pièce sont vérifiées, qui s'avèrent parfois être différentes de la réalité. Parfois, on suppose que des matériaux plus coûteux ou plus difficiles à usiner sont utilisés sans traduction suffisante dans l'effet de production. Lorsque nous identifions le rôle de matériaux individuels grâce au DFM, nous avons la possibilité de réduire les coûts de production.

Cependant, ce ne sont pas tous les avantages de l'analyse par le DFM permet de trouver les meilleures compositions de matériaux et de technologies. Ceci, à son tour, conduit à la création de pièces avec des performances encore meilleures, par exemple, plus durables ou mieux supportant la physique de conduite. De plus, le DFM a un impact énorme sur le processus de fabrication lui-même ; une analyse minutieuse réduit considérablement les risques liés à la fabrication d'un composant. Nous pouvons vérifier que les hypothèses de conception sont reflétées dans des conditions réelles et que la pièce se comportera réellement comme nous l'avons supposé.

risque de retards et de coûts imprévus

Chaque modification et retard, ainsi qu'une éventuelle refonte, représentent des coûts supplémentaires. Celles-ci peuvent représenter des dépenses considérables, engagées sans justification. Pour les éviter, il suffit d'intégrer le DFM dans le processus de production – à un stade suffisamment précoce.

Si nous sautons complètement le DFM ou si nous effectuons l'analyse de manière inadéquate, il y a un risque que le moule d'injection développé ne soit pas adapté à une utilisation correcte. Dans une telle situation, nous avons deux choix. La première consiste à essayer de modifier le moule et à le faire fonctionner de la manière souhaitée. La seconde est d'abandonner le moule d'origine afin de créer une nouvelle solution exempte des erreurs de son prédécesseur. Cependant, lorsqu'il est crucial de réduire le temps de production, les deux solutions peuvent constituer un gros obstacle. Une telle situation ne devrait pas se produire – si nous en avons l'occasion, nous devons absolument essayer de l'éviter.

Le DFM dans l'industrie manufacturière : réduisez le temps et les coûts de production avec Knauf Automotive

Chez Knauf Automotive, nous nous efforçons de combiner les vertus du Design for Manufacturing avec l'idée de réduire le temps consacré à la mise en œuvre de nouvelles solutions. Lorsque nous travaillons avec nos clients, nous nous engageons à générer autant de valeur ajoutée que possible à partir de notre expérience et de notre bagage technologique.

télécharger l'étude de cas de la coopération dans le modèle de guichet unique

Grâce à des stratégies de production appropriées et aux connaissances avancées de nos experts, nous effectuons le DFM à un stade très précoce de la production dans des conditions de simulation extrêmement strictes. Nous utilisons le soutien de programmes d' IAO (ingénierie assistée par ordinateur) pour analyser le plus efficacement possible les paramètres d'un composant et optimiser sa production. Des outils professionnels et un personnel qualifié sont une combinaison qui nous permet de fournir des analyses très complètes qui prennent en compte pratiquement tous les éléments de la spécification d'une pièce spécifique : forme, caractéristiques mécaniques uniques, aspects esthétiques et coût de production.