Los plásticos han acompañado a la industria del automóvil casi desde el principio. Revolucionaron los coches y los hicieron más ligeros, seguros y cómodos. En la actualidad, tanto la industria del plástico como la del automóvil están a punto de experimentar otra revolución ecológica que cambiará para siempre su funcionamiento. En la actual revolución ecológica, los bioplásticos y los plásticos innovadores procedentes de biomasa y de residuos postconsumo de polipropileno expandido (EPP) reciclado se utilizan cada vez más en los automóviles modernos, ofreciendo una respuesta ideal a la necesidad de reducir la huella de carbono de la fabricación de automóviles y ahorrar recursos de combustibles fósiles, cada vez más escasos. Todo ello hace que estos plásticos modernos se consideren a menudo el futuro ecológico de la industria automovilística.

¿Qué son los bioplásticos?

Los bioplásticos son plásticos sostenibles fabricados a partir de materias primas renovables como aceites vegetales, almidón de maíz, caña de azúcar o sustancias producidas por microorganismos. A diferencia de los plásticos tradicionales basados en combustibles fósiles, no agotan los recursos limitados ni requieren un procesamiento intensivo en energía, lo que también se asocia a una reducción de las emisiones de sustancias nocivas y gases de efecto invernadero. Así, la producción de bioplásticos es menos perjudicial para el medio ambiente. Por otro lado, en lo que respecta a su eliminación, algunos son plásticos biodegradables y otros pueden permanecer en la naturaleza durante mucho tiempo, al igual que los plásticos sintéticos, por lo que también deben reciclarse.

¿Cuáles son los tipos de bioplásticos?

Los bioplásticos son un grupo muy heterogéneo de materiales. Se dividen en varios tipos, según las materias primas utilizadas en su producción y las propiedades que poseen. Algunos son biodegradables, lo que significa que pueden ser descompuestos por organismos naturales como bacterias y hongos. Mientras que otros, a pesar de estar fabricados con materias primas renovables, no son biodegradables. Los bioplásticos persistentes pueden incluir, por ejemplo, el bio-PET o el biopolietileno, mientras que los biodegradables incluyen la polilactida, el succinato de polibutileno y los polihidroxialcanoatos.

Bioplásticos a base de celulosa

Una de las materias primas más prometedoras para la producción de bioplásticos es la celulosa, presente en todas las plantas. Los bioplásticos producidos a partir de este material se basan principalmente en ésteres de celulosa (nitrocelulosa) y sus derivados, como el celuloide. El polímero natural no sólo es fácil de procesar y obtener, sino que también permite producir un plástico con propiedades mecánicas y térmicas relativamente buenas. Además, presenta una excelente biodegradabilidad: puede descomponerse hasta más de un 40% en pocos días.

Bioplásticos a base de almidón

Los plásticos a base de almidón son otro grupo popular de bioplásticos. Son biodegradables y baratos de producir: el almidón abunda en muchas plantas, como la patata, el maíz y la tapioca. El proceso de producción de bioplásticos a partir de estos materiales consiste en plastificarlos y combinarlos con otros polímeros o biopolímeros para mejorar su flexibilidad y procesabilidad. Los bioplásticos a base de almidón se utilizan en una amplia gama de aplicaciones, como envases desechables, bolsas de la compra y vajillas desechables.

Bioplásticos alifáticos

Se trata de bioplásticos producidos a partir de poliésteres alifáticos extraídos de biomasa procedente de diversas fuentes, como materias primas agrícolas ricas en hidratos de carbono (patatas y maíz), materiales lignocelulósicos, es decir, madera y tallos de plantas, así como residuos orgánicos. Como resultado de complejos procesos bioquímicos llevados a cabo en biorrefinerías, se obtienen compuestos químicos a partir de la biomasa, a partir de los cuales se sintetizan polímeros de base biológica. A pesar de su origen orgánico, los bioplásticos alifáticos requieren más energía en el proceso de producción y son biodegradables sólo en algunos casos.

Polietileno de origen biológico

El biopolietileno (BIO PE) es un tipo de bioplástico que se fabrica parcialmente a partir de plantas, como la caña de azúcar o el maíz. Es una alternativa moderna al polietileno tradicional 100% reciclable, pero no biodegradable. El material, al igual que su homólogo tradicional, es ideal para envases y no contiene bisfenol A ni otras sustancias nocivas. La producción de biopolietileno reduce el dióxido de carbono en la atmósfera (3,09 kg de CO2 por cada kilogramo de ecoplástico BIO PE), ya que la caña de azúcar y el maíz producen oxígeno durante la fase de crecimiento.

Polihidroxialcanoatos (PHA)

Los polihidroxialcanoatos, también conocidos como PHA, son poliésteres producidos en la naturaleza por numerosos microorganismos, incluso mediante la fermentación bacteriana de azúcares o lípidos. Son biodegradables, lo que los convierte en una alternativa sostenible a los plásticos convencionales, tanto termoplásticos como elastómeros (con puntos de fusión que oscilan entre 40 y 180°C). Se utilizan en una amplia gama de aplicaciones, desde envases hasta implantes y tejidos artificiales.

Poliamida 11

El plástico, también conocido como nailon 11, es un tipo de poliamida fabricada a partir de ácido undecilénico, que se extrae, por ejemplo, del aceite vegetal. Este polímero termoplástico es especialmente importante en la industria debido a su gran resistencia mecánica, a las temperaturas extremas, a los productos químicos, a la radiación UV y a su ligereza. En la industria del automóvil, se utiliza para conductos de combustible, depósitos de combustible o aislamiento de cables y carcasas.

Polilactida (PLA)

La polilactida o ácido láctico se extrae de materias primas como la harina de maíz y la caña de azúcar. Presenta una gran resistencia a la tracción, rigidez y facilidad de moldeado a un precio asequible, y es compostable y biodegradable. Tiene características comparables al poliestireno o al cloruro de polivinilo, aunque inferiores al PP, aunque sus propiedades pueden mejorarse por otros medios. En la industria del automóvil, se utiliza para alfombrillas, paneles y revestimientos.

Bioplásticos y sostenibilidad

El uso de bioplásticos tiene muchas ventajas para el medio ambiente. En primer lugar, su producción consume menos energía e implica menos emisiones de gases de efecto invernadero que la producción de plásticos tradicionales. Se supone que cuando los bioplásticos se descomponen, liberan tanto dióxido de carbono como el absorbido durante la fase de crecimiento por la planta de la que proceden. Los bioplásticos suelen ser biodegradables, lo que significa que pueden eliminarse con seguridad al final de su vida útil. También es de gran importancia el hecho de que se fabrican a partir de fuentes renovables, lo que reduce la dependencia de la economía de los combustibles fósiles, un recurso con disponibilidad limitada. Sin embargo, conviene recordar que los bioplásticos no son una solución única para todos los problemas asociados a los plásticos tradicionales derivados del petróleo. No todos son biodegradables, su fabricación o refinamiento requiere a veces complejos procesos químicos.

Aplicaciones de los bioplásticos en la industria del automóvil

Hoy en día, en la industria automovilística, los bioplásticos se utilizan en muchas áreas de la fabricación de automóviles: desde componentes interiores hasta componentes del motor y la carrocería, pasando por la electrónica. Los fabricantes buscan constantemente soluciones nuevas e innovadoras para los plásticos basados en materias primas renovables, mejorando sus propiedades, tanto físicas y químicas como medioambientales. Los biopolímeros de alta calidad ya se encuentran sobre todo en los interiores de los automóviles, como los tejidos de tapicería, los paneles de las puertas, los componentes del salpicadero, los revestimientos del maletero y los techos. Algunas empresas de automoción ya utilizan poliésteres de origen biológico, PET de origen biológico y mezclas de PLA en cantidades significativas para plástico moldeado por inyección componentes de automoción, principalmente piezas interiores, de tapicería o electrónicas. Knauf Industries ya fabrica piezas con plásticos espumados sostenibles.

rEPP y NEOPS: una alternativa sostenible a los bioplásticos

Entre los ejemplos de alternativas ecológicas a los plásticos tradicionales que están teniendo un impacto significativo en la sostenibilidad de la industria automovilística se encuentran el rEPP (polipropileno expandido reciclado) y el NEOPS (nuevo poliestireno respetuoso con el medio ambiente). Son tipos especiales de EPP (polipropileno expandido) y EPS, respectivamente, que se utilizan ampliamente en la fabricación de automóviles, principalmente para componentes de confort y seguridad en vehículos modernos, como componentes de asientos y parachoques.

NEOPS® es un nuevo material de espuma creado en el marco de la cooperación entre los proveedores de materias primas y el ID Lab de Knauf Industries. Se produce de acuerdo con el concepto de equilibrio de biomasa. Las propiedades técnicas de NEOPS® son idénticas o incluso mejores que las de la espuma de poliestireno tradicional, pero deja una huella de carbono menor. Las materias primas necesarias para la producción del poliestireno tradicional se han sustituido por materiales renovables. NEOPS® se obtiene a partir de recursos no alimentarios (residuos verdes) según el método de Balance de Masas. El material ha recibido la certificación REDcert2 y establece un nuevo estándar relacionado con el uso de biomasa sostenible en la industria química. Las emisiones de gases de efecto invernadero (CO2) pueden reducirse al menos un 30%*. Existen varias calidades del material, como las que mejoran la resistencia al calor, al fuego o a los golpes. NEOPS pueden utilizarse en aplicaciones de envasado para el transporte, principalmente en envasado unidireccional. En los contenedores o bacs fabricados con NEOPS, los componentes de automoción pueden transportarse de forma segura entre distintos proveedores. El material es ligero y puede adaptarse libremente a la forma de las piezas.

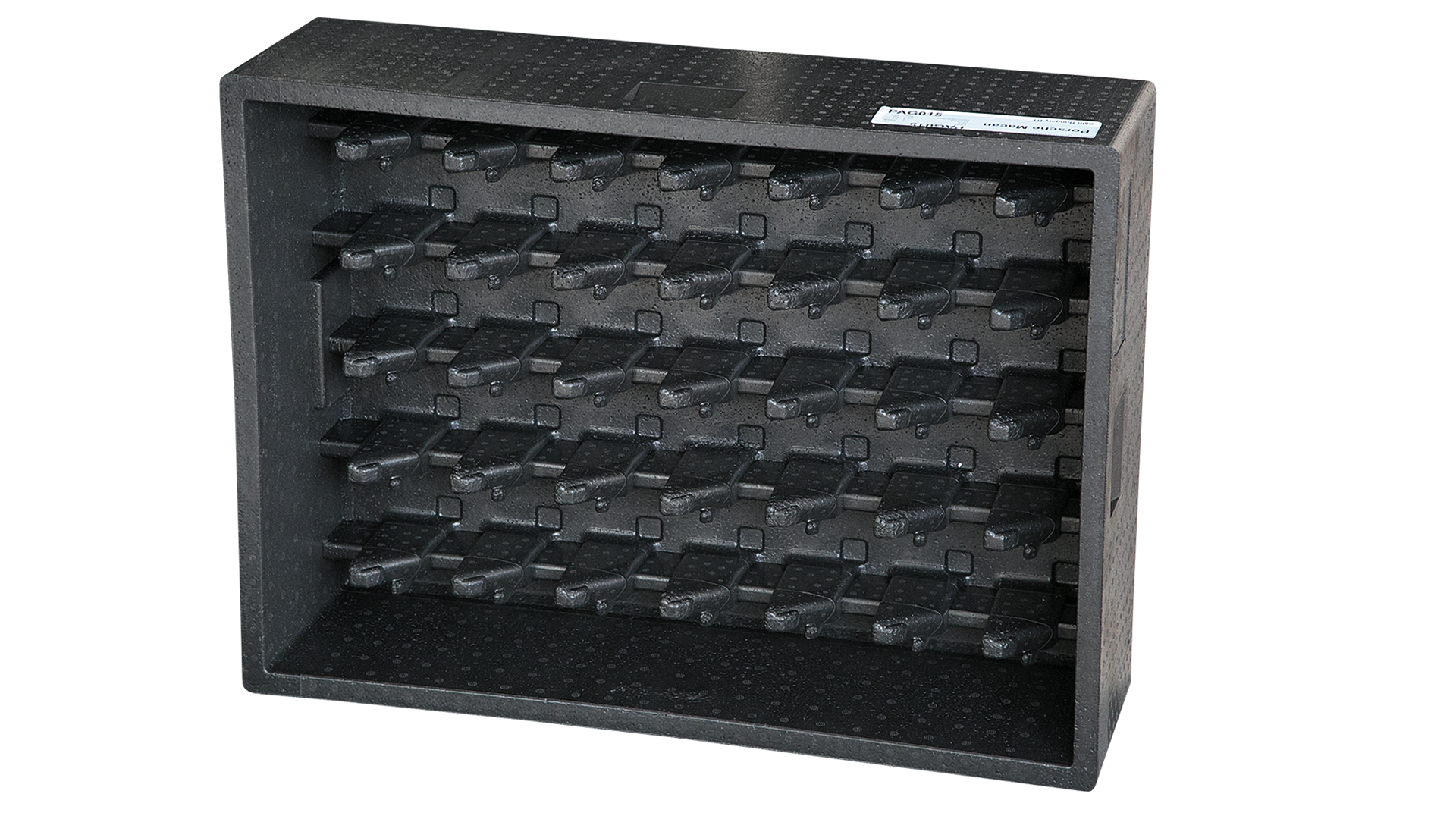

Igualmente destacable es el rEPP (fabricado a partir de residuos postconsumo de EPP reciclados), que conserva todas las propiedades del material base. Dado que este innovador material es 100% reciclable, puede reprocesarse y utilizarse para producir nuevos componentes de plástico espumado ultraligero sin pérdida de calidad. Es aplicable en las mismas áreas de producción que el EPP tradicional, al tiempo que es un componente de la economía de circuito cerrado y, por tanto, ayuda a reducir la necesidad de materia prima en el proceso de moldeo de plástico espumado. El rEPP se utiliza en aplicaciones de envases retornables para flujos logísticos en la industria del automóvil. Las bandejas lanzadera de este material garantizan un transporte seguro de las piezas frágiles. El EPP reciclado conserva sus propiedades de absorción de impactos, así como la denominada memoria de forma, por lo que es perfecto para soluciones retornables a largo plazo.

En conclusión, los bioplásticos, así como los materiales alternativos sostenibles procedentes de plásticos reciclados y biomasa, ya han iniciado la próxima revolución en la industria del automóvil, introduciendo prácticas de fabricación más sostenibles, reduciendo la dependencia de la industria de materias primas no renovables y "cerrando" el ciclo de los materiales. El sector de la automoción avanza definitivamente hacia un futuro ecológico, y los bioplásticos pueden desempeñar un papel clave en esta transformación. Sin embargo, aún se necesita más investigación y desarrollo para aprovechar todo el potencial de los biopolímeros y garantizar que sean completamente seguros, económicamente eficientes de producir y respetuosos con el planeta durante todo su ciclo de vida.

* Depende de criterios muy específicos a la hora de calcular. Si desea más información, póngase en contacto con nosotros.