La industria automovilística actual se enfrenta a numerosos retos medioambientales y de sostenibilidad. Los plásticos reciclados se consideran una de las soluciones que pueden ayudarnos a limitar el impacto negativo de la industria sobre el medio ambiente y el clima, especialmente en lo que se refiere a la fabricación de piezas para automóviles.

¿Por qué es tan importante reciclar los plásticos?

El reciclado de plásticos es crucial desde el punto de vista de los retos y previsiones de la industria automovilística. El proceso reduce la cantidad de residuos depositados en vertederos, así como la necesidad de extraer y procesar materias primas, lo que nos ayuda a reducir nuestras emisiones de gases de efecto invernadero. Dado que el uso de plásticos en la fabricación de vehículos está aumentando, su reutilización tiene el potencial de producir una reducción significativa de la huella de carbono. Esto es posible gracias a que el reciclado consume menos energía que la producción de nuevos plásticos a partir de materia prima virgen. Con las nuevas leyes de la UE en vigor, los fabricantes de vehículos están obligados a aumentar la proporción de plásticos reciclados. Además, el Reglamento sobre vehículos al final de su vida útil, adoptado en mayo de 2021, pide a los fabricantes que gestionen la eliminación de sus productos y asuman la carga financiera del reciclado.

Eliminación de plásticos de automoción

La eliminación de las piezas de plástico de los automóviles es un proceso complejo que comienza con la separación adecuada de los residuos y el tratamiento de los materiales. La primera etapa requiere retirar componentes individuales como parachoques, rejillas y protectores de umbral. A continuación, los materiales se separan y se clasifican cuidadosamente por tipo y calidad. En la siguiente fase, los materiales se reciclan o (si el reciclaje no es una opción) se transportan a los vertederos adecuados.

Sobra decir que la eliminación de plásticos de automoción plantea una serie de retos, derivados del hecho de que los coches modernos son productos muy complejos, que están hechos de una gran variedad de materiales, lo que ya de por sí solo dificulta su desmontaje y reciclado. Las piezas compuestas por múltiples plásticos o materiales que contienen sustancias nocivas, como los ftalatos y el bisfenol, tienen más probabilidades de acabar en los vertederos, y es una amenaza que se filtren al suelo y puedan contaminar el medio ambiente. Hoy en día, las empresas hacen todo lo posible para que las piezas de los vehículos estén fabricadas con materiales únicos o diseñadas de forma que sean fáciles de desmontar y reciclar.

Transformación de plásticos en la industria del automóvil

El tratamiento de residuos plásticos abre nuevas oportunidades de innovación en el sector de la automoción. Gracias a las tecnologías más avanzadas, incluido el reciclado químico, las empresas pueden recuperar materias primas de alta calidad a partir de plásticos postconsumo para reutilizarlas en la producción de toda una gama de piezas de automóvil.

El moldeo por inyección sigue siendo uno de los métodos más populares para procesar y conformar elementos de plástico. En este proceso, los materiales termoplásticos se inyectan a alta presión en un molde, donde se dejan endurecer hasta alcanzar la forma final. La introducción de esta tecnología permitió la producción en serie de componentes caracterizados por diferentes tamaños, así como formas complejas.

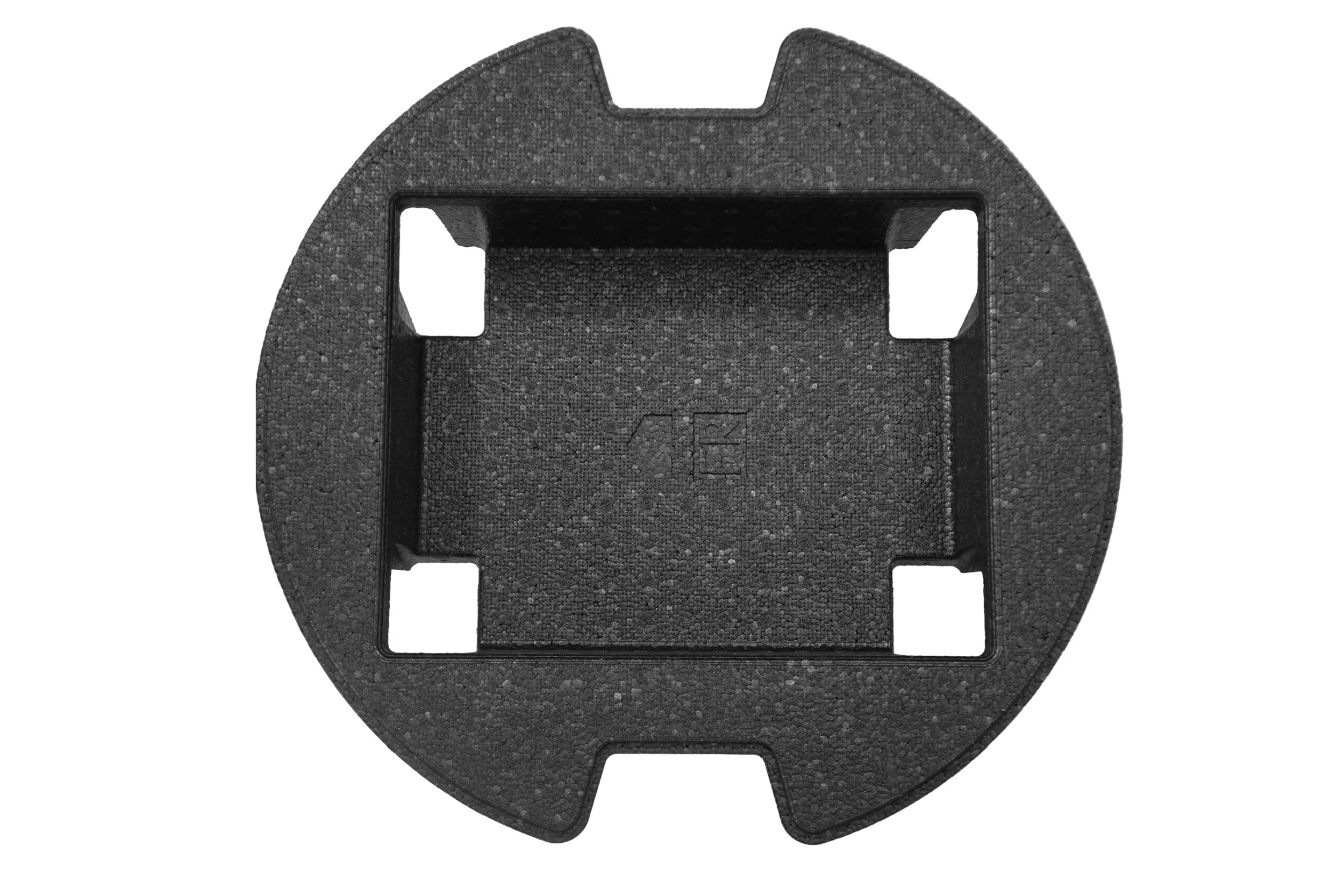

En la actualidad, estamos asistiendo a una creciente popularidad de las tecnologías de moldeo por inyección de plásticos, que permiten fabricar piezas con materiales como el EPP y el EPS. El proceso requiere inyectar un material y un agente espumantes a baja presión en un molde. Una vez que la pieza se ha enfriado, puede desmoldarse. Las piezas resultantes se caracterizan por su gran durabilidad, así como por su ligereza gracias a su estructura celular. En la actualidad, las piezas de EPP se utilizan cada vez más para fabricar componentes de sistemas de seguridad pasiva: amortiguadores de parachoques y cojines de asiento.

Otra tecnología de transformación utilizada en el sector del automóvil es la extrusión, que permite fabricar piezas largas como molduras y perfiles. Algunos componentes se fabrican mediante mecanizado CNC, que permite fresar, cortar y moldear con precisión piezas de plástico; sin embargo, su uso se limita a la producción de prototipos y lotes pequeños.

Transformación de residuos plásticos en piezas de automoción

En la mayoría de los casos, el proceso de transformación de residuos plásticos en nuevas piezas de plástico para automóviles consta de varios pasos clave. Comienza con la recogida de residuos plásticos y su transporte a la planta de reciclado, para después clasificar los plásticos por tipos, descontaminarlos y limpiarlos, triturarlos, fundirlos y reformarlos en granulados que puedan utilizarse como materia prima para fabricar nuevos productos plásticos. La clave está en la clasificación, que consiste en separar los plásticos reciclables del resto de residuos. Este paso es crucial para el éxito de todo el proceso, ya que los distintos tipos de plástico se caracterizan por propiedades diferentes y, por tanto, deben procesarse por separado. A esto le sigue el reciclado mecánico, químico y energético.

El primer método sigue siendo el más popular y el más sencillo de todos: los residuos se trituran en trozos, luego se funden y se vuelven a convertir en gránulos o copos de plástico. A continuación, pueden utilizarse como materia prima para fabricar nuevas piezas.

El método químico consiste en descomponer los plásticos mediante pirólisis (tratamiento a alta temperatura en un entorno anaeróbico) e hidrólisis (tratamiento con agua). El reciclado químico de plásticos permite recuperar materias primas en los casos en que el tratamiento mecánico no sería la opción óptima. El reciclado de energía se emplea cuando no pueden utilizarse otros métodos. La combustión de plásticos al final de su vida útil produce energía, lo que sigue siendo una alternativa mejor que almacenarlos en un vertedero.

Desafortunadamente, uno de los retos del sector es la falta de normas uniformes para el reciclado de plásticos en la industria de automoción: los distintos países y empresas utilizan métodos y procesos diferentes para alcanzar sus objetivos. Además, algunos plásticos son más difíciles de procesar que otros, lo que repercute en el coste y la eficacia del proceso. Lo que augura un futuro prometedor es el desarrollo continuo de los nuevos métodos y procesos.

Ventajas económicas y medioambientales de fabricar piezas de automoción con plásticos reciclados

La producción de plásticos para vehículos reporta una serie de beneficios económicos y medioambientales, el más importante de los cuales es la menor necesidad de materias primas no renovables, lo que se traduce en un menor consumo de recursos naturales y favorece los objetivos de una economía circular. Las principales ventajas económicas son la reducción de la necesidad de materias primas vírgenes y de los costes de producción, ya que la transformación de los plásticos existentes puede ser mucho más barata que la producción de material nuevo a partir de combustibles fósiles.

Además, los consumidores prestan cada vez más atención a las preocupaciones medioambientales y de sostenibilidad, lo que significa que el mercado de productos reciclados está creciendo. Los beneficios medioambientales incluyen la reducción de la cantidad de residuos que van a parar a los vertederos, el freno a la contaminación ambiental y la disminución de la huella de carbono. El reciclaje reduce las emisiones de gases de efecto invernadero asociadas a los procesos de fabricación convencionales. Como beneficio adicional, esto reduce la necesidad de recursos naturales: la reutilización y reprocesamiento de materias primas secundarias significa que no son necesarias en el proceso de fabricación. En otras palabras, los vehículos de bajas emisiones y el uso continuado de plásticos en la industria automovilística dependen en gran medida del reciclaje.

El futuro del reciclado de plásticos en el sector de la automoción: el futuro de la fabricación de piezas

El futuro de los plásticos reciclados para automóviles parece muy prometedor y el potencial parece ilimitado. Los coches eléctricos, la impresión 3D y la sostenibilidad impulsan innovaciones que podrían cambiar la forma de fabricar piezas de automoción. Cada vez son más las empresas que afirman aumentar la proporción de materiales reciclados en sus productos.

En Knauf Industries, producimos piezas de automoción con plásticos sostenibles, entre otras cosas, utilizando RELOOPP®, nuestro innovador plástico rEPP con la adición de materiales reciclados postconsumo. El uso de estos materiales facilita a los fabricantes el cumplimiento de la normativa de la Unión Europea. Las nuevas leyes vigentes en la UE obligan a los fabricantes a aumentar la proporción de plásticos reciclados en sus productos hasta el 6% en 2025 y el 25% en 2030. Esto se traduce directamente en el desarrollo del sector de los plásticos en la industria del automóvil: según las estimaciones, podría alcanzar un valor de 68.600 millones de dólares en 2026.

Otras soluciones interesantes y prometedoras y sostenibles son los bioplásticos o plásticos de biomasa vegetal, como NEOPS®. Sus propiedades y prestaciones igualan a las de sus homólogos convencionales, al tiempo que garantizan una menor huella de carbono. Las materias primas utilizadas en el proceso de producción del poliestireno tradicional se sustituyen por residuos verdes de origen no agrícola, de acuerdo con el principio de equilibrio de masas. A diferencia de los plásticos convencionales derivados de combustibles fósiles, estos nuevos materiales no necesitan recursos fósiles y su producción es menos perjudicial para el medio ambiente. Además, todos los componentes de EPP y EPS para vehículos son totalmente reciclables, lo que los convierte en una solución sostenible.

Viendo que los coches actuales contienen cada vez más componentes de plástico, como molduras interiores, parachoques, faros, colectores de admisión y alfombrillas aislantes, el plástico reciclado parece ser un paso importante hacia un modelo de fabricación más sostenible.