El número de vehículos eléctricos en todo el mundo crece a pasos agigantados. Se prevé que en el años 2030 habrá unos 145 millones de estos vehículos en circulación, por lo que se espera que la demanda de baterías de iones de litio aumente hasta 14 veces.

Esto plantea la cuestión de cómo gestionar las baterías cuando llegan al final de su ciclo de vida para que no representen una amenaza para el medioambiente. En la práctica, ¿qué implica, en la práctica, la eliminación y el reciclaje de las baterías de los coches?

El impacto ambiental de las baterías de vehículos eléctricos

Los productos químicos utilizados para fabricar baterías de automóviles eléctricos son tóxicos, por lo que cuando se liberan al medioambiente pueden tener efectos negativos en los organismos vivos, incluidos los humanos.

Por ejemplo, el cadmio causa daño renal y anemia, el cobalto altera la función tiroidea, mientras que el litio se deposita en los pulmones, provocando su hinchazón.

Los peligros de la eliminación irresponsable de las baterías de los coches es uno de los argumentos más habituales entre los que se oponen a la movilidad eléctrica. También se cuestiona el agotamiento de los recursos necesarios para la fabricación de baterías, así como las emisiones de CO2 producidas durante su procesamiento en múltiples etapas.

Algunos de estos problemas pueden resolverse reciclando adecuadamente las baterías de iones de litio. Se trata de reutilizarlos como almacenamiento de energía, por ejemplo, así como recuperar materiales y materias primas valiosas al final de su vida.

Esta práctica elimina cualquier desperdicio o riesgo de que sustancias potencialmente peligrosas entren al medio ambiente. El grado de dificultad y, por tanto, la rentabilidad de la recuperación depende del tipo de batería.

¿Cuáles son los tipos de baterías de automóvil más ecológicas y sostenibles?

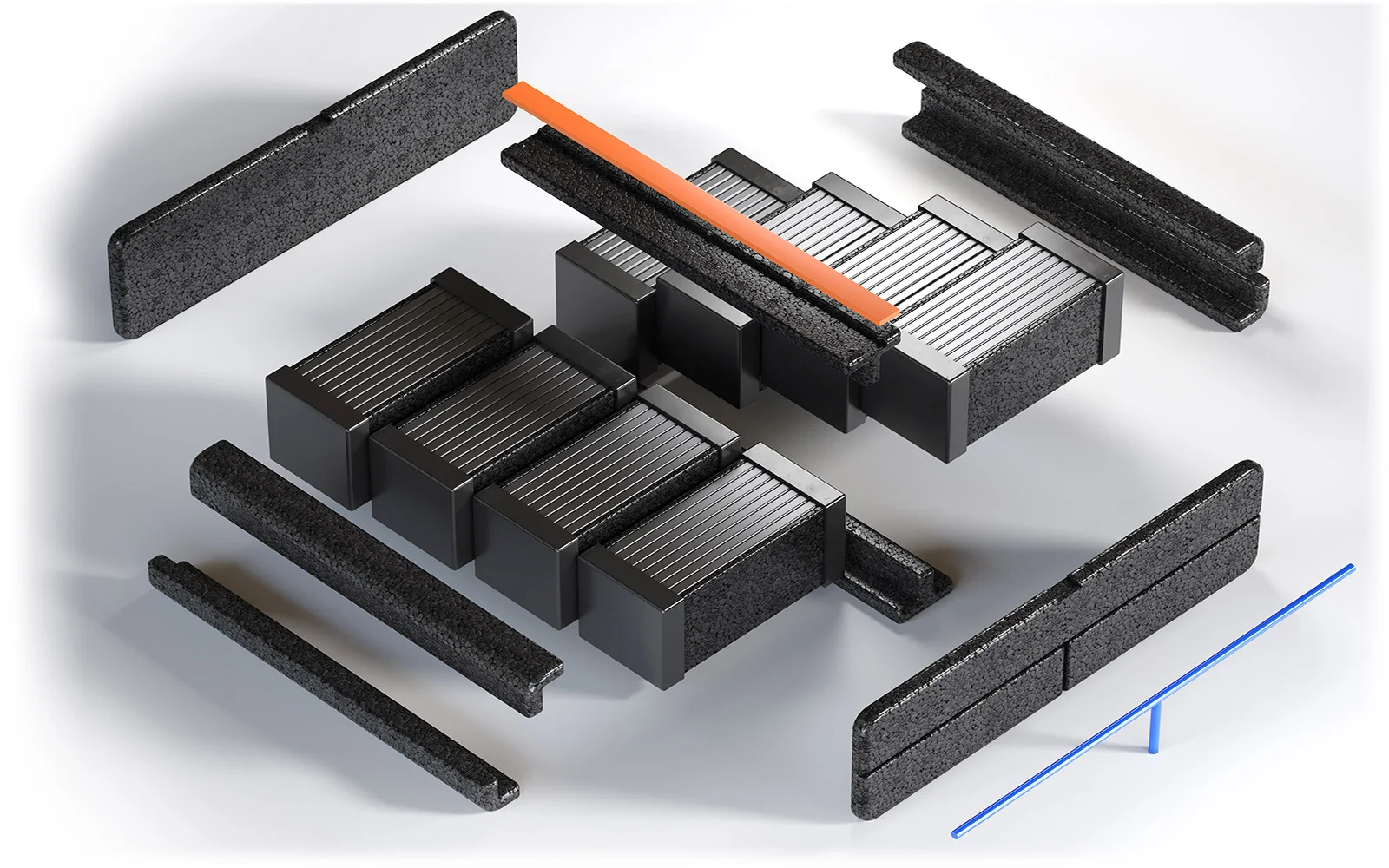

Las baterías de iones de litio constan de cuatro componentes principales: cátodo, ánodo, electrolito y separador. También incluyen un contenedor protector de aluminio sólido y una carcasa del módulo, así como cubiertas de plástico para las celdas, cables o conectores.

Dependiendo del material del cátodo, existen varios tipos de baterías de iones de litio. Actualmente, en todo el mundo se utilizan tres tipos de baterías para los coches eléctricos: baterías de litio-níquel-manganeso-cobalto (NMC), de litio-níquel-cobalto-aluminio (NCA) y baterías de litio-hierro-fosfato (LFP). Los dos primeros propulsan motores de turismos, mientras que el tercero se utiliza principalmente en autobuses eléctricos.

Las principales ventajas de estas baterías son: su alta densidad energética, su seguridad y una larga vida útil. Desde el punto de vista de la recuperación de materias primas, las baterías NMC y NCA son las más favorables, debido a sus posibilidades de reciclaje. Por el contrario, los costos financieros y ambientales de reciclar baterías de iones de litio LFP son más altos que los de producir baterías nuevas.

Eliminación y reciclaje de baterías de coche: ¿en qué consiste?

¿Qué pasa con las baterías usadas de los coches eléctricos? Al contrario de lo que se piensa, pueden tener una segunda vida. Por ejemplo, como almacenamiento de energía en otros procesos de fabricación, o bien convertirse en una fuente de energía para dispositivos menos exigentes, como un scooter o una bicicleta eléctrica.

Algunas empresas reutilizan baterías usadas, las cuales pueden ser útiles hasta unos 10 años más, como almacenamiento de energía antes de reciclarlas.

¿Cuál es el proceso de eliminación de una batería de vehículos eléctrico?

Debido a que la fabricación de baterías eléctricas es muy variable y compleja, el desmontaje lo realiza, de manera manual, un profesional capacitado. Además, debe llevar ropa protectora adecuada, ya que posibles errores al desmontar las celdas podrían llegar a provocar ignición o explosión.

En el proceso de reciclaje de las baterías, la etapa más complicada, costosa y que requiere más mano de obra es la extracción de materiales valiosos, como litio, cobalto, níquel y manganeso.

Normalmente, existen tres procesos de reciclaje de baterías: pirometalúrgico, hidrometalúrgico y parcial. En el primer caso, los metales valiosos se recuperan con un tratamiento térmico, en el segundo mediante reacciones químicas, mientras que el tercero implica la recuperación parcial de materiales y la regeneración del resto del cátodo.

El reciclaje de baterías en Europa se lleva a cabo a pequeña escala, en plantas de reciclaje piloto y especializadas. Por el momento, su capacidad es suficiente con relación a la demanda, pero seguramente será necesario ampliar el sistema. La organización ecologista Greenpeace prevé que, de aquí a 2030, quedarán fuera de servicio 12,85 millones de toneladas de baterías de coches eléctricos.

¿Cuánto tarda una batería en descomponerse según su tipo?

A menudo se hace referencia a las baterías como uno de los productos más dañinos para el medioambiente en la actualidad.

Independientemente del tipo, las baterías son potencialmente perjudiciales para el medio ambiente, debido a su compleja estructura y al contenido de diversas sustancias químicas.

¿Cuál es el tiempo de descomposición de los componentes individuales de la batería? Se estima que la carcasa metálica y otros componentes de metal no se descomponen totalmente hasta pasado unos 100 años. Por otro lado, la sustancias químicas solo se descomponen al cabo de cientos de miles de años, o incluso nunca. Por lo tanto, son causa de contaminación permanente del suelo y del agua.

¿Con qué rapidez se degeneran las baterías antes de llegar a instalación de reciclaje de baterías?

Por norma general, los fabricantes de baterías de coches eléctricos ofrecen una garantía de ocho años. Generalmente se acepta que una batería no se puede utilizar cuando su eficiencia cae por debajo del 70-80%, lo que, según la experiencia de los conductores, puede ocurrir incluso después de 12 años. Esto equivale a recorrer unos 580.000 kilómetros.

La vida útil de las baterías de los coches eléctricos depende, principalmente, del número de ciclos de carga y descarga. En este aspecto, las baterías LFP son las más favorables, ya que están diseñadas para más de 2.000 ciclos, o aproximadamente 10 años de uso. Sin embargo, debido a su alta potencia, se utilizan principalmente en aplicaciones de trabajo pesado.

En segundo lugar, se encuentran las baterías NMC con 1000-2000 ciclos. Su principal ventaja es también su alta densidad energética, lo que significa que pueden almacenar mucha energía en relación con su peso, en este caso: 150-220 Wh/kg.

El tercer tipo de batería más utilizado en los coches eléctricos son las baterías NCA con 500 ciclos y una densidad de 200-260 Wh/kg. La lista se cierra con las baterías OVM (litio-manganeso) con 300-700 ciclos. Sin embargo, estas tienen una capacidad baja en comparación con otros tipos de baterías.

Actualmente, se están desarrollando nuevas y mejores tecnologías, como por ejemplo las baterías de estado sólido con electrolito sólido, pero por el momento todavía no son aptas para su uso en automóviles.

¿Cuánta materia prima se puede recuperar de las baterías?

La cantidad de materia prima recuperada en el proceso de reciclaje de baterías depende de su diseño y de las tecnologías disponibles. En la actualidad, se está trabajando en métodos para reciclar baterías de iones de litio que produzcan los mejores resultados posibles.

Por ejemplo, en una planta de reciclaje de baterías creada en el marco de un consorcio de Renault, Veolia y Solvey, los materiales activos de las baterías se sumergen en N-metilpiridinio y, después de drenar y secar, se trituran con ondas ultrasónicas y se lixivian con ácido. En un proceso de este tipo, se puede recuperar hasta el 96% del cobalto y el 98% del litio.

Progresivamente, la Unión Europea está regulando las cantidades de materias primas que es obligado recuperar. A finales de 2022, se introdujo una normativa que establece que el níquel y el cobalto se reciclarán en un 90% a partir de 2027 y hasta un 95% a partir de 2030. Para el litio, en cambio, los valores se fijaron en 50 y 80 % respectivamente.

Sin embargo, la alta intensidad de mano de obra y carbono del reciclaje de baterías de iones de litio, así como el costo de deshacerse de las baterías, siguen siendo un problema muy importante.

Knauf Automotive: fabricante de componentes sostenibles para baterías de coche

Se supone que el reciclaje de baterías de automóviles puede reducir su huella de carbono en aproximadamente un 17%. Si nos fijamos en los componentes de la batería, los que más pesan son la carcasa de aluminio y el contenedor encargado de proteger los módulos. Esto equivale a 126 kg en una batería que pesa 400 kg.

Sin contar el cátodo, el ánodo y el cobre, el siguiente componente más pesado de la batería son los componentes de plástico, los cuales realizan funciones de protección y montaje y pesan unos 22 kg. Algunos de estos componentes se pueden fabricar con éxito a partir de materiales como el Polipropileno Expandido (EPP) un plástico innovador y ultraligero, que está relleno de aire en un 95% y es 100 % reciclable.

En Knauf Automotive diseñamos y fabricamos componentes de Plástico Expandido para baterías de automoción, que combinan una alta resistencia mecánica con excelentes propiedades aislantes o antiestáticas.

Las carcasas moldeadas, las cubiertas y los componentes de montaje para celdas fabricados de EPP no solo les brindan una excelente protección contra golpes y temperaturas variables, sino que también proporcionan un excelente aislamiento eléctrico.

Los componentes de conexión y fijación, desarrollados especialmente, facilitan el montaje y posterior desmontaje de las células. Además, el procesamiento del EPP es más sencillo y consume menos energía que, por ejemplo, el aluminio. Por consiguiente, se producen menos emisiones de CO2.

En definitiva, gracias a los componentes de Plásticos Expandidos, que diseñamos y producidos en Knauf Automotive, es posible reducir significativamente la huella de carbono de las baterías de los automóviles.

La economía circular, basada en la reutilización y el reciclaje y la optimización de los recursos es uno de los elementos fundamentales de nuestras actividades de Responsabilidad Social Corporativa (RSC).