Ofrecer una calidad específica en un marco de tiempo preciso es uno de los criterios decisivos en el proceso de selección de proveedores en la industria automotriz. Con el rápido desarrollo de la tecnología y la creciente complejidad de los vehículos, la necesidad de un control de calidad aún más rápido y preciso está en aumento. ¿Cómo aborda el escáner 3D los desafíos en la industria de automoción?

Tecnología de escaneo 3D en la industria – aplicaciones

Los escáneres 3D se utilizan ampliamente en una gran variedad de campos de fabricación, contribuyendo a la calidad del producto, la eficiencia en la producción, la innovación e incluso a una gestión industrial más efectiva.

Por ejemplo, en la industria energética, los modelos digitales 3D contribuyen a la optimización de maquinaria y equipos. En consecuencia, contribuyen a la calidad de los procesos y del producto en sí. En la medicina de precisión, los escáneres son indispensables para crear modelos anatómicos y producir implantes personalizados, mientras que en la industria de la construcción permiten examinar con precisión el estado de estructuras existentes y facilitan la planificación de trabajos de reparación. En la industria aeroespacial, el escaneo 3D ayuda en el diseño y producción de piezas, mientras que en la construcción naval contribuye a la creación de nuevos modelos de barcos y al control de calidad continuo de embarcaciones en uso.

Las aplicaciones cada vez más sofisticadas de los escáneres 3D se observan en la industria de automoción, donde permiten la creación de modelos de automóviles altamente detallados y el control de calidad de componentes, con implicaciones para la seguridad, el confort de conducción y las emisiones de CO2.

Escáner 3D en el control de calidad de automoción

El escaneo y modelado 3D son tecnologías inherentes a la industria de automoción, donde los estándares de calidad a menudo determinan la elección de un socio de fabricación. Las mediciones de alta precisión de componentes con un escáner 3D permiten detectar incluso la más mínima desviación de las especificaciones.

Gracias a la visualización detallada de modelos geométricos de piezas, es posible no solo identificar posibles defectos, sino también realizar cambios orientados a la optimización. Al mismo tiempo, el proceso de inspección es más rápido y eficiente que los métodos tradicionales, lo cual es importante desde la perspectiva de la entrega puntual y la consistencia de la calidad.

En la era de la robotización de los procesos de producción, la tecnología de escaneo automático con un brazo especial ofrece una eficiencia muy alta. Además de las pruebas estáticas, también es posible realizar, por ejemplo, simulaciones dinámicas de choques o mejorar la aerodinámica de los vehículos en software especializado, lo que de otro modo requeriría la producción de un prototipo real.

Un área bastante interesante donde los escáneres 3D encuentran aplicación es el benchmarking. Al poder comparar con precisión muestras de componentes producidos por diferentes proveedores Tier, por ejemplo, el cliente OEM puede elegir el mejor producto.

Sistemas de visión para el control de calidad – Escaneo 3D vs. otros métodos

El escaneo 3D se destaca entre otros métodos de control de calidad porque captura los datos geométricos de un componente con gran detalle. Las herramientas de medición tradicionales como los calibradores o micrómetros no tienen esta capacidad. Las máquinas de medición por coordenadas (CMM, por sus siglas en inglés) tienen una aplicación similar, pero presentan limitaciones en términos de alto costo y la necesidad de calibración inicial.

Ventajas del escaneo 3D en el control de calidad

Los escáneres 3D permiten mediciones fáciles, instantáneas y extremadamente precisas de la geometría y forma de las piezas, así como su visualización. El software especializado de control de calidad compara automáticamente el escaneo del producto con el modelo digital 3D, detectando cualquier desviación y generando un informe de medición.

En el proceso de escaneo 3D completamente automatizado, se toma una decisión automática para aceptar o rechazar el objeto como defectuoso. Esto permite corregir cualquier problema en una etapa temprana, optimizando el proceso. En el mejor de los casos, también es posible indicar cómo mejorar el rendimiento del componente.

Los escáneres 3D se pueden mover fácilmente y utilizar en diversas ubicaciones, incluidos lugares de difícil acceso, lo que confirma su flexibilidad y versatilidad. La tecnología permite mapear la producción, optimizar los procesos de fabricación y aumentar la eficiencia de toda la línea de producción. Además, los escáneres 3D permiten la creación de modelos CAD a partir de objetos ya existentes en el proceso de ingeniería inversa. Esto es muy útil, por ejemplo, al restaurar piezas de automóviles antiguos o al necesitar mejorar componentes existentes.

Leer también: ¿Cómo implementar métodos clave de lean manufacturing?

Otros métodos de control de calidad y sus limitaciones

Otra tecnología de control de calidad frecuentemente utilizada son las máquinas de medición por coordenadas de pulso y escaneo (CMM). Estos dispositivos están equipados con un palpador y software especializado que registra puntos en un sistema de coordenadas, creando una geometría tridimensional de la pieza medida. También permiten análisis geométricos, comparando la pieza con un modelo de referencia y detectando desviaciones del modelo. Sin embargo, su desventaja radica en su alto coste de inversión. Además, su calibración requiere un amplio conocimiento y experiencia.

Otra solución utilizada en el proceso de control de calidad son los sensores piezoeléctricos, que miden fuerza, tensión y aceleración. Su componente central es un cristal de cuarzo que genera una señal eléctrica correspondiente a la fuerza mecánica aplicada. Una desventaja considerable de esta solución es su alta susceptibilidad a las condiciones externas. Cualquier cambio en la temperatura o humedad puede afectar la precisión de las mediciones, lo que hace necesario calibrar regularmente los sensores.

Los instrumentos de inspección dimensional más tradicionales son los calibradores y micrómetros, que requieren operación manual y, por lo tanto, no son adecuados para la producción en masa. La industria automotriz también utiliza el escaneo 2D, que implica obtener imágenes o mapas bidimensionales de la superficie de los objetos utilizando diversos dispositivos como láseres, cámaras o escáneres ópticos.

Este método también permite verificar dimensiones, detectar rayones o irregularidades, pero no es adecuado para analizar componentes complejos.

Desafíos en el control de calidad en la industria automotriz – ¿Cómo ayuda el escaneo 3D?

Con la creciente complejidad de los componentes y la implementación continua de innovaciones en la industria automotriz, los métodos de control de calidad flexibles e innovadores están cobrando cada vez más importancia. La tecnología de escaneo 3D es la respuesta perfecta a este desafío, ya que permite la adquisición simultánea de múltiples dimensiones de un objeto en un período de tiempo relativamente corto. Esto permite acelerar y aumentar la fiabilidad del proceso de control de calidad y, en consecuencia, de toda la producción. Los escáneres 3D generan modelos digitales de alta resolución. Esto permite detectar cualquier irregularidad, tanto en la geometría como en la estructura del objeto examinado. Esto es especialmente útil para el control de calidad en la producción de componentes plásticos, que pueden tener formas muy complejas y estar compuestos por detalles muy pequeños. Los datos adquiridos a través del escaneo permiten analizar desviaciones e identificar puntos débiles en la producción. Esto, a su vez, permite una optimización sistemática de la fabricación y la reducción de niveles de defectos, lo que resulta en menores costos y menos desperdicio.

Quizás también te interesa: ¿Cuáles son los factores clave de éxito en la industria automotriz?

Escaneo 3D de precisión: los más altos estándares de calidad en Knauf Industries Automotive

Como socio confiable para empresas manufactureras, proveedores Tier1 y OEMs, no solo ofrecemos soluciones innovadoras de alta calidad en polipropileno expandido (EPP) y poliestireno expandido (EPS), sino que también somos expertos en escaneo 3D.

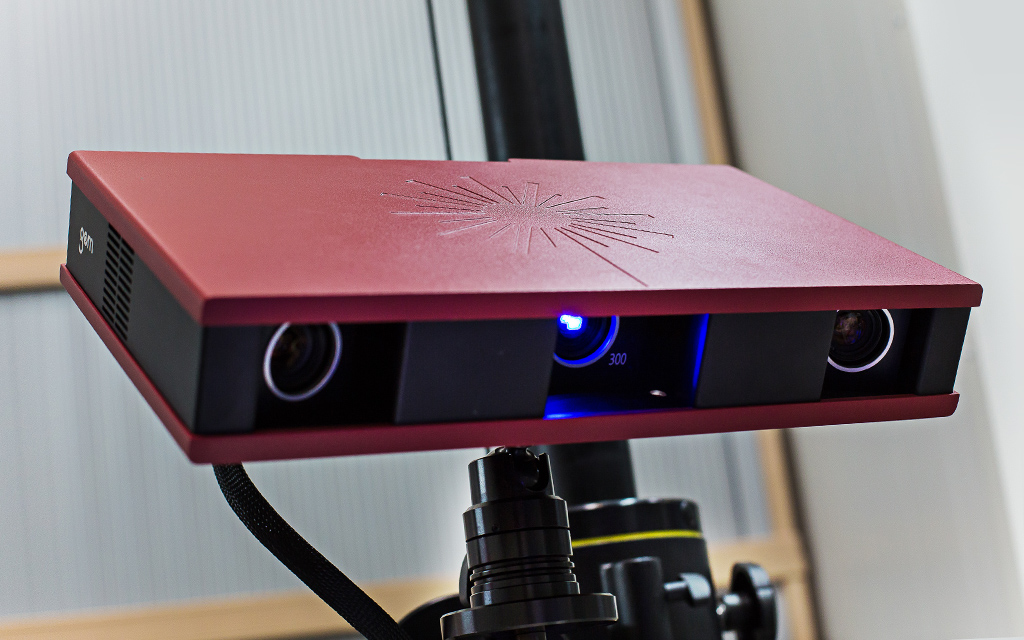

Esto permite la reproducción precisa de componentes basados en piezas ya existentes, la preparación de estudios de viabilidad de proyectos, así como análisis precisos de control de calidad. Con laboratorios de medición de última generación, escáneres 3D y servicios de diseño digital, garantizamos alta precisión, velocidad y fiabilidad en los procesos. Con el escaneo y modelado 3D, además, podemos proponer cambios de optimización. Esto ahorra significativamente tiempo y recursos que de otro modo se gastarían en prototipos tradicionales.

También hemos utilizado con éxito el escaneo 3D para investigar nuevos materiales y tecnologías. Con la experiencia que hemos adquirido, ayudamos a nuestros clientes a ser más innovadores y competitivos, lo cual es un requisito para el éxito en la industria automotriz. Nuestras instalaciones cumplen con todas las demandas de los sistemas de certificación de calidad requeridos en la industria automotriz, prueba de que somos un socio confiable en el sector de automoción.