Rol y definición de DFM. ¿Cómo diseñar un producto para su fabricación?

Existen muchos mecanismos para agilizar y facilitar los procesos de producción. Sin embargo, pocos de ellos funcionan tan eficazmente como DFM. Un correcto análisis técnico es la clave para reducir los costes de producción y crear soluciones meditadas y eficientes, además de reducir el impacto medioambiental de las operaciones.

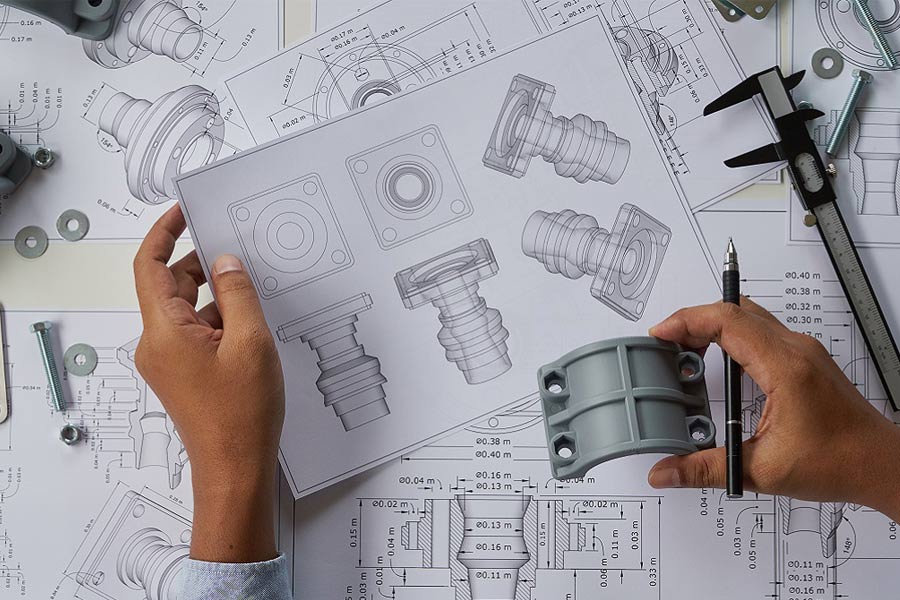

El término DFM (Design for Manufacturing, Diseño para la Fabricación) se traduce a veces como diseño para la fabricación o diseño en fase de fabricación. Se trata de un conjunto de procesos que forman parte del análisis técnico de un producto fabricado. En la fase de análisis de la viabilidad tecnológica de un diseño se utilizan metodologías DFx complejas, entre las que se encuentran DFM y DFMA (Design for Manufacture and Assembly), que consisten en un estudio exhaustivo de diversos parámetros destinados a verificar que un diseño determinado satisface las necesidades reales de la estructura.

El diseño para la fabricación en el ámbito de las piezas moldeadas por inyección, así como de los plásticos espumados, incluye tareas como el análisis reológico, el análisis cinemático y el análisis del balance térmico. El componente se examina desde muchos ángulos utilizando software profesional, normalmente sistemas CAD. Las simulaciones de condiciones del mundo real proporcionan una cantidad considerable de datos, y su uso adecuado conduce a una comprensión aún mejor de las características de la pieza y del potencial para mejorar su producción. Sin embargo, no se trata de un proceso sencillo, por lo que es necesario preparar adecuadamente su formación tecnológica y tener acceso a un conjunto considerable de conocimientos.

Proceso DFM eficiente: enfoque multidisciplinar

La ingeniería DFM requiere, en primer lugar, una gran cantidad de conocimientos que, en el caso de los componentes montados en vehículos, combinan el aspecto físico de la conducción con las características de los materiales individuales y el comportamiento de las piezas en cuestión en condiciones específicas. Realizar simulaciones para ilustrar de forma completa las características de un producto determinado es un proceso complejo. La correcta interpretación de los resultados requiere expertos que tengan un excelente conocimiento de los aspectos relacionados con la fabricación de piezas de automoción.

Se requiere una cantidad considerable de datos para diseñar un componente de la forma correcta. Expertos de diferentes campos pueden intercambiar sus experiencias dentro del DFM para seleccionar la mejor estrategia de fabricación para un componente. Con el flujo adecuado de datos entre especialistas que se ocupan de la ciencia de los materiales, la física, la química y la fabricación en sí, es posible delinear estrategias y diseños DFM para llevar un producto al mercado.

Ventajas del DFM: valor añadido en el sector de la automoción

El DFM se suele considerar un proceso para abaratar considerablemente la producción de un componente. En esta fase se comprueban determinadas hipótesis sobre el diseño de la pieza, que a veces resultan ser diferentes de la realidad. En ocasiones se supone que se utilizan materiales más caros o más difíciles de mecanizar sin que se traduzcan lo suficiente en un efecto de producción. Cuando identificamos el papel de los materiales individuales gracias al DFM, tenemos la oportunidad de reducir los costes de producción.

Sin embargo, estos no son todos los beneficios del análisis: el DFM permite encontrar las mejores composiciones de materiales y tecnologías. Esto, a su vez, conduce a la creación de piezas con un rendimiento aún mejor, por ejemplo, más duraderas o con un mejor soporte físico de la conducción. Además, el DFM tiene un gran impacto en el propio proceso de fabricación; un análisis cuidadoso reduce significativamente los riesgos que conlleva la fabricación de un componente. Podemos verificar que las hipótesis de diseño se reflejan en las condiciones del mundo real y que la pieza se comportará realmente como supusimos.

Riesgo reducido de retrasos y costes inesperados

Cada modificación y retraso, así como un posible rediseño, suponen costes adicionales. Estos pueden suponer gastos considerables, incurridos sin justificación. Para evitarlos, basta con implementar el DFM en el proceso de producción, en una fase suficientemente temprana.

Si omitimos por completo el DFM o realizamos el análisis de forma inadecuada, existe el riesgo de que el molde de inyección desarrollado no sea adecuado para su uso adecuado. En tal situación, tenemos dos opciones. La primera es intentar modificar el molde y hacer que funcione de la forma deseada. La segunda es abandonar el molde original para crear una nueva solución que esté libre de los errores de su predecesor. Sin embargo, cuando es crucial reducir el tiempo de producción, ambas soluciones pueden ser un gran obstáculo. Una situación así no debería ocurrir; si tenemos la oportunidad, definitivamente debemos intentar evitarla.

DFM en la fabricación: reducir los tiempos y los costes de producción con Knauf Automotive

En Knauf Automotive nos esforzamos por combinar las virtudes del diseño para la fabricación con la idea de reducir el tiempo empleado en la implementación de nuevas soluciones. Al trabajar con nuestros clientes, nos comprometemos a generar el máximo valor añadido posible a partir de nuestra experiencia y experiencia tecnológica.

DESCARGAR EL ESTUDIO DE CASO DE COLABORACIÓN EN EL MODELO DE VENTANILLA ÚNICA

Gracias a las estrategias de producción adecuadas y al conocimiento avanzado de nuestros expertos, realizamos DFM en una fase de producción muy temprana con condiciones de simulación extremadamente estrictas. Utilizamos el apoyo de programas CAE (ingeniería asistida por ordenador) para analizar de la forma más eficaz los parámetros de un componente y optimizar su producción. Herramientas profesionales y personal cualificado son una combinación que nos permite ofrecer análisis muy completos que tienen en cuenta prácticamente todos los elementos de la especificación de una pieza específica: forma, características mecánicas únicas, aspectos estéticos y coste de producción.