Die Batterie ist das „Herz des Elektroautos“ und zugleich dessen schwerstes und teuerstes Bauteil. Ihre Lebensdauer und Zuverlässigkeit hängt nicht nur von der Konstruktion oder dem Typ der Zellen selbst ab, sondern auch von der Art des Gehäuses. Es kann aus verschiedenen Materialien bestehen – nicht nur aus Metall, sondern auch aus innovativen, ultraleichten Kunststoffen.

Wie ist der Aufbau einer Batterie in einem Elektroauto?

Batterien in Elektroautos bestehen aus Zellen, die in Reihe oder parallel geschaltet sind. So entstehen Module, die wiederum den Batteriesatz bilden. Jede Zelle enthält Elektroden (Anode und Kathode), einen Elektrolyten und einen Separator. Elektroden bestehen aus aktiven Materialien, die bei Einwirkung von Strom eine chemische Reaktion auslösen, die Strom erzeugt. Die Elektroden sind in einen Elektrolyten eingetaucht, der den Stromfluss zwischen ihnen ermöglicht. Die einzelnen Zellen werden durch einen Separator getrennt, eine Art Membran, die einen elektrischen Kurzschluss zwischen Kathode und Anode verhindert. Die gesamte Batterie muss durch ein entsprechend robustes Gehäuse geschützt sein, das Stöße abfängt und die Zellen vor extremen Temperaturen und elektrischen Durchschlägen schützt.

Woraus besteht eine Autobatterie? Komponenten und Materialien

Welche Materialien bei der Herstellung von Batterien für Elektroautos, ob BEV, HEV oder PHEV, verwendet werden, hängt von der Art der Zellen ab. Sie alle haben ihre Vor- und Nachteile in Bezug auf Kapazität, Haltbarkeit, Produktionskosten und Anwendungssicherheit. NDie gängigsten Batterien sind Lithium-Ionen (Li-Ion), Lithium-Polymer (LiPo), Nickel-Metallhydrid (NiMH) und Nickel-Cadmium (NiCd). Die wertvollsten Rohstoffe, die in den verschiedenen Arten von Batterien für Elektroautos enthalten sind, sind die aktiven Materialien, die in den Elektroden verwendet werden, wie Lithium, Kobalt, Nickel, Mangan oder Graphit. Als Elektrolyte dienen organische Lösungen von Metallsalzen in Form von Flüssigkeiten oder Gelen. Eine Ausnahme bilden Festkörperbatterien mit einem festen Elektrolyten, die sich noch in der Entwicklung befinden. Dagegen werden für Separatoren polymere Materialien und keramische Beschichtungen verwendet.

Wie viele Zellen hat eine Autobatterie?

Es gibt keine festgelegte optimale Anzahl an Zellen, die in einer Batterie für Elektroautos verwendet werden. Es hängt von seiner Kapazität und Spannung ab. Je höher die ausgelegte Kapazität und Spannung der Batterie ist, desto mehr Zellen werden für ihre Herstellung benötigt. Beispielsweise kann eine Lithium-Ionen-Batterie mit einer Kapazität von 60 kWh und einer Spannung von 400 V aus etwa 8.000 Zellen bestehen. Daher werden in einem kleinen Stadtauto weniger und in einem Langstrecken-Hybridauto mehr Zellen eingesetzt.

Autobatteriegehäuse – welche Auswirkungen hat es auf ein Elektroauto?

Das Gehäuse der Autobatterie erfüllt mehrere wichtige Funktionen. Zum einen schützt es die Batterie vor mechanischen, thermischen und chemischen Beschädigungen. Zweitens kann es die Batterie belüften und so zu einer optimalen Wärmeverteilung beitragen. Drittens bietet das Gehäuse eine „Struktur“ für die Module und sorgt dafür, dass sie an ihrem Platz bleiben. All dies bedeutet, dass das Gehäuse der Autobatterie aus soliden Materialien bestehen muss. Hierfür werden häufig Metalle verwendet, was zum hohen Gewicht der Batterie und damit auch zum Eigengewicht, der Reichweite und den Fahreigenschaften des Autos beiträgt. Der niedrige Schwerpunkt erhöht einerseits den Grip und die Traktion des Autos, verringert andererseits aber auch seine Manövrierfähigkeit. Hersteller suchen daher nach neuen Materiallösungen, um leichtere Batterien herzustellen.

Herstellung eines Autobatteriegehäuses und verwendete Materialien

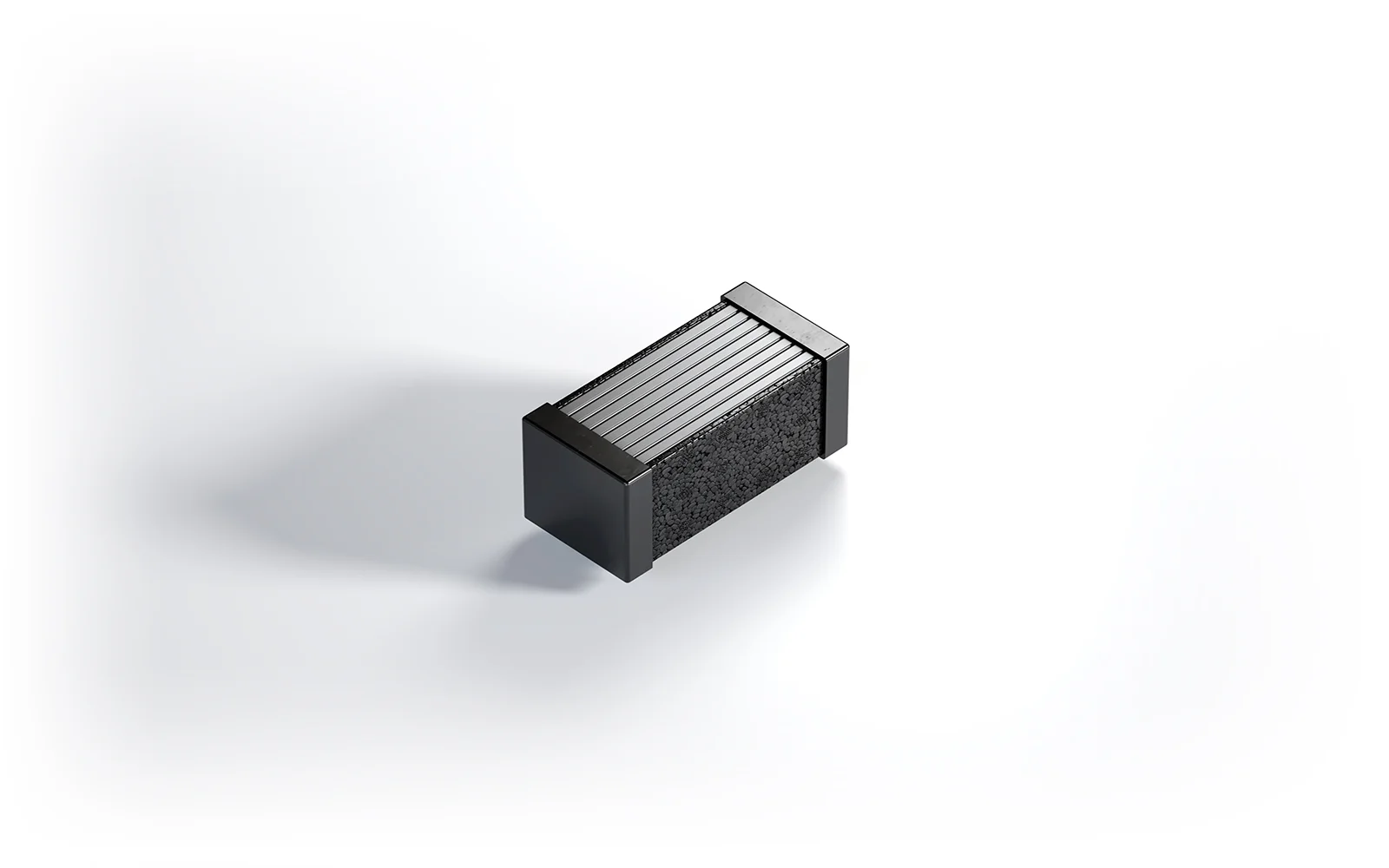

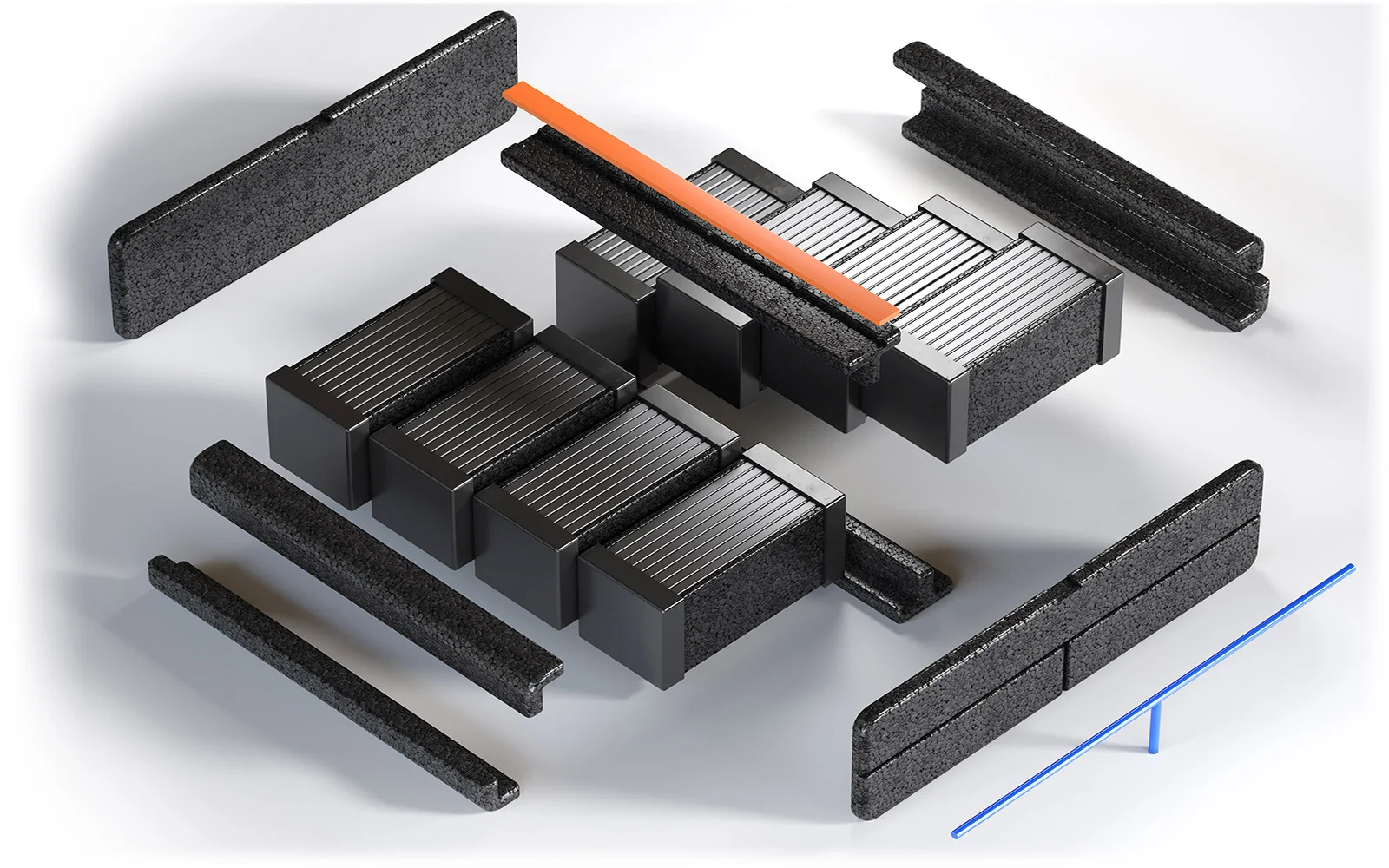

Die für die Herstellung eines Autobatteriegehäuses verwendeten Materialien müssen hohen Anforderungen in Bezug auf Stoßfestigkeit, Wärmeisolierung oder Feuer- und Durchschlagsfestigkeit genügen. Zu den am häufigsten verwendeten Materialien zählen neben Stahl, Aluminium, Hartkunststoffen und verschiedenen Arten von Verbundwerkstoffen auch moderne Schaumstoffe wie EPP. Geschäumtes Polypropylen, das seit langem als Material für Transportverpackungen verwendet wird, hat sich auch als hervorragende Lösung für die Herstellung von sehr leichten Isoliersystemen für Autobatterien und Stoßschutzlösungen erwiesen. In dieser Funktion ist es unter anderem ein hervorragender Ersatz für schwerere Kunststoffe, und als leicht recycelbares Material erleichtert es das Recycling von Autobatterien, was den Umweltanforderungen entspricht.

EPP-Komponenten zum Schutz von Autobatterien und zur Verlängerung ihrer Lebensdauer

„EPP-Schaum zeichnet sich durch eine hohe Schlagfestigkeit, eine hervorragende Wärme- und Schalldämmung aus und lässt sich leicht in jede beliebige Form bringen. Daher wird es erfolgreich zur Herstellung einer Vielzahl von Autobatteriekomponenten eingesetzt, von Isolatoren über Separatoren bis hin zu Befestigungselementen. Dank der hervorragenden Dämpfungseigenschaften von geschäumtem Polypropylen schützt das daraus hergestellte Gehäuse die empfindlichen Zellen vor Stößen und Vibrationen was die Lebensdauer der Batterien in Elektroautos verlängert und die Reichweite dieser Fahrzeuge erhöht. EPP-Separatoren verhindern außerdem elektrische Ausfälle und die Übertragung hoher Temperaturen zwischen den Zellen, was sich positiv auf die Betriebstemperatur der Batterie und die Sicherheit ihrer Verwendung auswirkt. Die Befestigungen hingegen vereinfachen die Verlegung der elektrischen Kabel und erleichtern den Ausbau der Batterie nach dem Gebrauch.“, sagt Nicolas Moreau (Automotive Project Manager bei Knauf Industries).

Wie funktioniert die Batterie in einem Elektroauto?

Die Batterie in einem Elektroauto funktioniert, indem sie chemische Energie in elektrische Energie umwandelt und umgekehrt. Wenn die Batterie geladen wird, fließt elektrischer Strom aus dem Netz oder der Ladestation in die Batterie, wodurch Ionen durch den Elektrolyten von der Anode zur Kathode wandern. Beim Entladen der Batterie, wenn elektrischer Strom von der Batterie zum Elektromotor fließt, kehrt sich der gesamte Vorgang jedoch um.

„Batterie“ oder „Akku“?

Im deutschen Sprachgebrauch ist in Bezug auf Fahrzeuge in der Regel von einer Batterie die Rede. Streng genommen ist jedoch die Batterie ist eine Quelle elektrischer Energie, die nicht wieder aufgeladen werden kann, wie z. B. eine Alkali- oder Zink-Kohle-Batterie. Ein Akku kann jedoch viele Male geladen und entladen werden. Daher ist die Batterie eines Elektroautos eher mit dem Tank eines herkömmlichen Verbrennungsfahrzeugs zu vergleichen als beispielsweise mit einer Alkalibatterie. Allerdings ist sie viel wichtiger als der Tank, denn ihre Form, ihr Gewicht und ihr Fassungsvermögen beeinflussen nicht nur das endgültige Erscheinungsbild, sondern, was noch wichtiger ist, die Reichweite des Autos. Der Name „Autobatterie“ ist eigentlich dem Englischen entlehnt, da mit dem Wort „Battery“ sowohl eine Batterie als auch ein Akku gemeint ist.

Welches Batteriedesign für Elektroautos sollte man wählen und warum?

Bisher wurde kein einzelnes, optimales Batteriedesign entwickelt, das in jedes Auto passen würde. Hersteller von Elektrofahrzeugen nutzen sehr unterschiedliche Technologien. Grundsätzlich gibt es zwei Grundtypen von Zellstrukturen: zylindrisch und prismatisch. Bei der zylindrischen Bauweise haben die Zellen eine zylindrische Form. Zu den Vorteilen dieser Bauweise gehören eine hohe Energiedichte, eine gute thermische und mechanische Beständigkeit der Zellen, aber es gibt einen hohen Platzverlust und die Kühlung ist schwieriger. Bei einer prismatischen Struktur haben die Zellen jedoch eine Quaderform, was eine bessere Nutzung des verfügbaren Raums ermöglicht, die Kühlung erleichtert und eine größere Freiheit bei der Formgebung der Module bietet. Allerdings ist in diesem Fall die Energiedichte geringer und das Gewicht der Batterie sowie deren Produktionskosten steigen. Unabhängig von der Form der Zellen und dem Design der Module ermöglicht die Kunststoffspritzgusstechnik die Herstellung von perfekt aufeinander abgestimmten Befestigungs-, Isolier- oder EPP-Gehäuseteilen, die den Erwartungen von Planern und Bauherren voll entsprechen.