Der Elektroantrieb ist ein Schlüsselelement beim Aufbau eines nachhaltigeren Verkehrssystems. Die hohen Preise sind jedoch immer noch ein großes Hindernis für die breite Einführung dieser Technologie in Europa. In diesem Artikel stellen wir die interessantesten Möglichkeiten vor, die Kosten für die Herstellung von Batterien für Elektroautos zu optimieren.

Die Bedeutung einer effizienten Batterieproduktion in der Automobilindustrie

Es wird geschätzt, dass die Batterie allein 30 bis 50 Prozent der Gesamtkosten bei der Herstellung eines Elektrofahrzeugs ausmacht. Zur Produktion von Batterien für Elektroautos werden nämlich seltene und teure Rohstoffe wie Lithium, Kobalt und Nickel verwendet. Die Gewinnung und Verarbeitung dieser Elemente ist recht teuer und kompliziert. Darüber hinaus erfordern die am häufigsten in Fahrzeugen verwendeten Lithium-Ionen-Batterien eine fortschrittliche Produktionstechnologie. Bei diesem Verfahren ist eine genaue Kontrolle der chemischen Zusammensetzung und Struktur der Batterie notwendig, was sich unmittelbar auf die Kosten auswirkt.

Auch der Umfang der Produktion stellt ein gewisses Problem dar. Obwohl die Zahl der Elektroautos weiter steigt, werden die Batterien noch nicht in Mengen hergestellt, die eine deutliche Kostensenkung ermöglichen würden. Außerdem sind große Investitionen in moderne Maschinen, Labors und die Ausbildung von Mitarbeitern erforderlich. Es sei erwähnt, dass bei Autobatterien weiterhin konstante Investitionen in Forschung und Entwicklung erforderlich sind, um die Effizienz, Sicherheit und Haltbarkeit dieser Lösungen zu verbessern. Die Kosten werden zwangsläufig an die Verbraucher weitergegeben. Die Chance zur Verbesserung dieser Situation liegt in der dynamischen Entwicklung des Marktes. Im Jahr 2023 erreichten die Verkäufe von Elektroautos fast 14 Millionen, was 18 % aller verkauften Autos entspricht. Es wird erwartet, dass der Anteil der Elektroautos an den Autoverkäufen bis 2030 weltweit auf 35 % steigen wird.

Optimierung der Produktionsprozesse

Im Produktionsprozess von Batterien für Elektroautos kommen verschiedene Methoden zur Kostenoptimierung zum Einsatz. Hierzu zählen unter anderem die Errungenschaften der Industrie 5.0, die auf neuesten Technologien basieren. Die Automatisierung von Produktionslinien und die Anwendung künstlicher Intelligenz (KI) ermöglichen es beispielsweise, Aufgaben schneller und präziser auszuführen und Unterbrechungen zu vermeiden, was die Betriebskosten senkt. Darüber hinaus kann KI dazu beitragen, den Rohstoff- und Energieverbrauch zu optimieren. Anlagen, die KI-Unterstützung nutzen, können sich schneller an veränderte Marktbedingungen und Kundenbedürfnisse anpassen, Ressourcen dynamisch verwalten und Produktionspläne anpassen. Die Überwachung der Produktionsprozesse in Echtzeit ermöglicht die frühzeitige Erkennung und Beseitigung von Fehlern, was nicht nur zu einer besseren Qualität der Endprodukte und weniger Reklamationen zur Folge hat, sondern auch zu weniger Abfall. Eine vorausschauende Wartung ist ebenfalls wichtig, weil sie Ausfallzeiten minimiert und die Produktivität und Zuverlässigkeit von Produktionslinien erhöht.

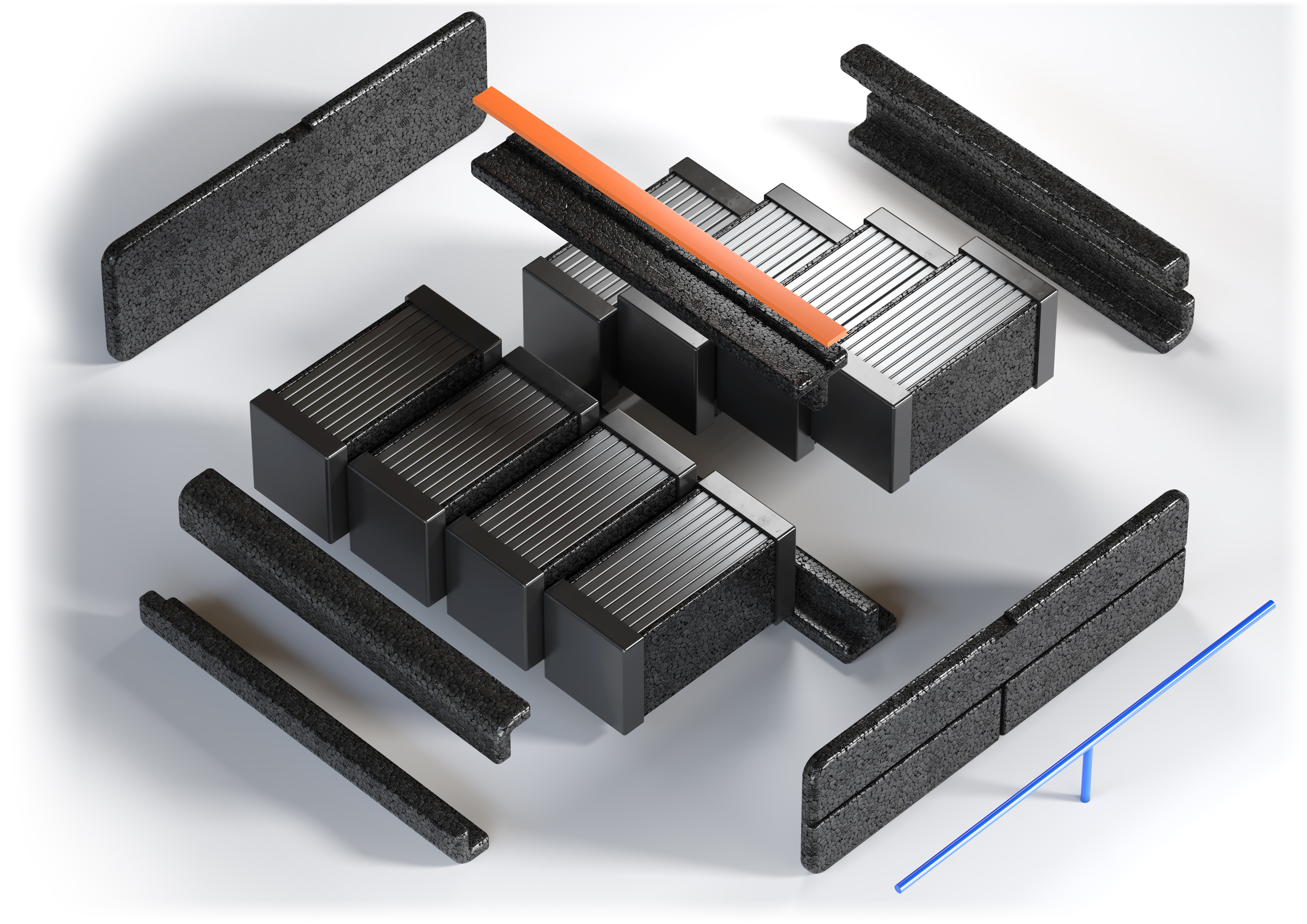

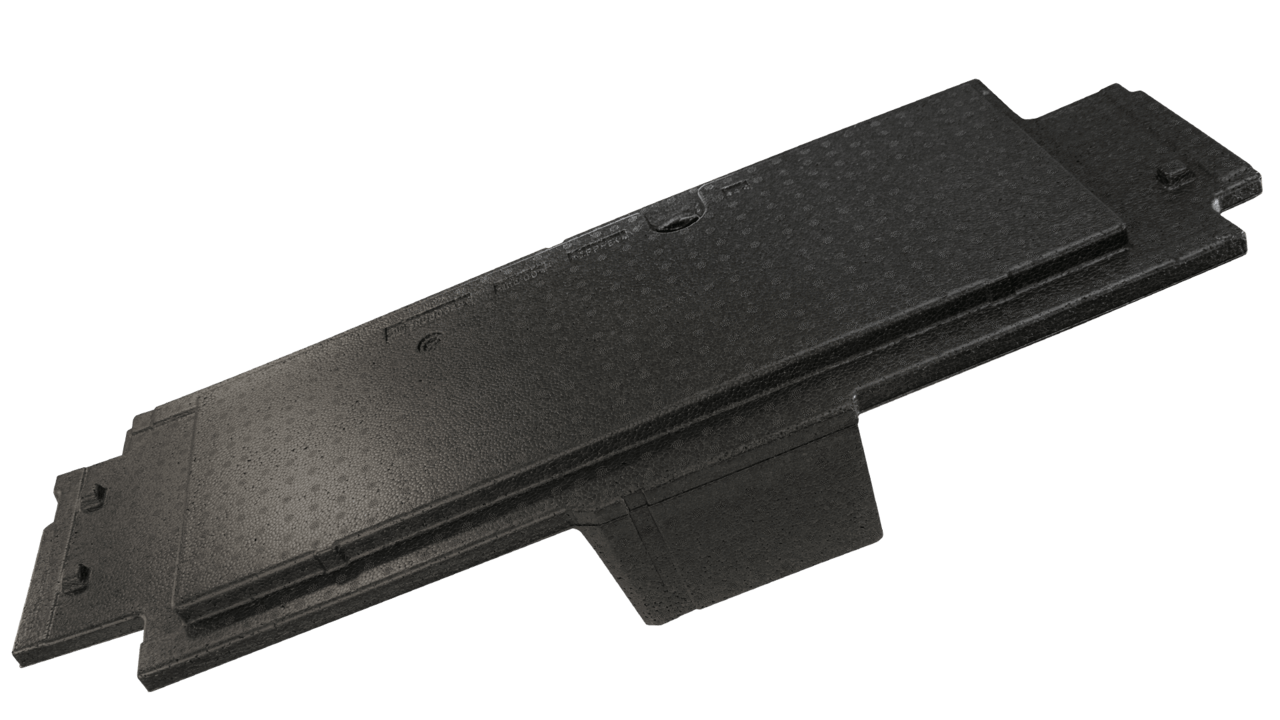

Allerdings ist die Implementierung dieser Technologien teuer, weshalb sie sich oft nur die größten Unternehmen leisten können. Eine interessante und kostengünstigere Lösung könnte darin bestehen, Verbesserungen bei der Konstruktion und Installation der Batterien selbst zu nutzen. Ein praktisches Beispiel: Das Batterie-Set von Knauf Industries aus modernem geschäumten Polypropylen (EPP) vereinfacht und beschleunigt die Montage von Zellen und ganzen Batteriemodulen erheblich. Die von uns eingesetzten modernen Produktionstechnologien garantieren die Optimierung der Produktionskosten von Elektroautobatterien und die Minimierung von Materialverlusten dank präziser Kunststoffformverfahren und hoher Qualitätskontrollstandards.

Auswahl und Optimierung von Materialien

Als Alternative zum Einsatz teurer technologischer Verfahren können auch andere Konstruktions- und Materiallösungen eingesetzt werden. So kann Kobalt, eines der teuersten Elemente in Lithium-Ionen-Batterien, durch günstigere Metalle wie Eisen, das in Lithium-Eisenphosphat-Batterien verwendet wird, oder neue organische Materialien, ersetzt werden. Ein weiteres Beispiel sind organische Kathoden, die von Forschern am Massachusetts Institute of Technology entwickelt wurden und die eine ähnliche Leistung und Speicherkapazität wie herkömmliche Batterien bieten, aber billiger in der Herstellung sind.

Die Forschung im Bereich der Festkörperbatterien („solid state“) ist ebenfalls erwähnenswert. Sie bieten eine höhere Energiedichte im Vergleich zu herkömmlichen Lithium-Ionen-Batterien. Dadurch können sie mehr Energie auf kleinerem Raum speichern und so die Reichweite von Elektrofahrzeugen erhöhen. Darüber hinaus zeichnen sie sich durch eine längere Lebensdauer und eine bessere Stabilität der Ladezyklen aus, so dass sie seltener ausgetauscht werden müssen. Toyota, Nissan und Samsung SDI haben bereits mit der Pilotproduktion dieses Batterietyps begonnen. Obwohl ihre Produktion derzeit mit hohen Kosten verbunden ist, werden diese aufgrund der Entwicklung der Technologie und des Produktionsumfangs in den nächsten fünf Jahren um bis zu 30 % sinken.

Eine weitere interessante Option besteht darin, das schwere Metallgehäuse und die Batteriehalterungen durch ultraleichte Lösungen aus expandiertem Polypropylen (EPP) zu ersetzen. Dieses Material mit einem Luftanteil von bis zu 95 Prozent vereint geringes Gewicht, hohe Wärmedämmung und Elastizität mit außergewöhnlicher Schlagfestigkeit und lässt sich im Vergleich zu Metall deutlich kostengünstiger verarbeiten.

Verbesserung der Energieeffizienz von Batterien

Eine wichtige Herausforderung besteht nicht nur darin, die Produktionskosten von Batterien für Elektroautos zu senken, sondern auch die in der Batterie verfügbaren Energie maximal zu nutzen. Die Effizienz des Batteriebetriebs wird durch Batteriemanagementsysteme (BMS) verbessert, die den Zustand der Batterie in Echtzeit überwachen sowie die Lade- und Entladevorgänge optimieren. Das BMS überwacht unter anderem Spannung, Strom, Temperatur und Ladezustand jeder einzelnen Batteriezelle. Dadurch kann es Unregelmäßigkeiten erkennen und auf sie reagieren, was die Sicherheit und Effizienz des Fahrzeugs erhöht. So kann das System den Ladestrom regulieren, um eine Überhitzung der Batterie zu verhindern und ihre Lebensdauer zu verlängern. Es steuert auch die Kühl- und Heizsysteme der Batterie und arbeitet mit dem Antriebsstrang oder den Sicherheitssystemen zusammen, um den Energieverbrauch im gesamten Fahrzeug zu optimieren.

Weitere Systeme, die die Energieeffizienz beeinflussen können, sind fortschrittliche autonome Systeme sowie neue Materialien und Projekte. Die Verwendung leichter und widerstandsfähiger Materialien wie Kohlefaser oder EPP-Schaumstoff anstelle von Metallblech, Hartplastik oder bituminösen Bauteilen verringert das Gewicht der Fahrzeuge und führt zu einer besseren Leistung sowie zu einer größeren Reichweite. Die Gehäuse- und Isolierelemente aus Schaumstoff schützen die empfindliche Elektronik optimal vor Stößen, optimieren die Wärmeverteilung in den einzelnen Akkuzellen und bewahren sie vor extremen thermischen Belastungen.

Senkung der Kosten für die Herstellung von Batterien für Elektroautos durch Lokalisierung und Skalierung

Der Bau von Gigafabriken könnte einen entscheidenden Einfluss auf die Senkung der Stückkosten bei der Herstellung von Batterien für Elektroautos haben. Dank Skaleneffekten werden Fixkosten, wie Investitionen in Infrastruktur und Technologie, auf eine größere Anzahl produzierter Batterien verteilt. Gigafabriken bieten auch die Möglichkeit, dank größerer Aufträge bessere Bedingungen für den Einkauf von Rohstoffen auszuhandeln. Die Konzentration der Produktion in einer einzigen Gigafabrik ermöglicht außerdem ein besseres Logistikmanagement und eine Verringerung der Transportkosten, was ebenfalls zu niedrigeren Stückkosten beiträgt. Dank größeren finanziellen Ressourcen können große Produktionsstätten mehr in Forschung und Entwicklung investieren und auf diese Weise zu technologischen Innovationen beitragen. Sie können fortschrittliche, intelligente Lösungen und vollautomatische Produktionslinien implementieren, was die Effizienz steigert und die Arbeitskosten senkt.

Eine weitere Strategie zur Senkung der Kosten für die Herstellung von Batterien für Elektroautos ist die Ansiedlung von Produktionsstätten in der Nähe von Rohstofflieferanten und Automobilherstellern. Durch die Verringerung der Entfernungen werden die Kosten für den Transport von Materialien und Fertigprodukten gesenkt. Lieferungen erfolgen in kürzerer Zeit, was die Effizienz der Lieferkette erhöht und eine bessere Bestandsverwaltung ermöglicht. Dadurch kann man flexibler auf veränderte Marktbedürfnisse reagieren und die Produktion besser an die aktuellen Anforderungen anpassen. Kürzere Lieferketten bedeuten zudem ein geringeres Risiko von Störungen, etwa durch Transportverzögerungen oder Problemen bei der Rohstoffverfügbarkeit. Zu den Herstellern, die diese Strategie erfolgreich anwenden, gehören die Gigafactory von Tesla in Nevada, die Produktionsanlagen von BMW in Spartanburg, South Carolina, oder das Werk von Toyota in Texas.

Alle diese Strategien wurden und werden als Reaktion auf die wachsenden ökologischen Anforderungen in der Automobilindustrie entwickelt. Die rasche Verbreitung von Elektrofahrzeugen durch die Senkung ihrer Preise ist der Schlüssel zur Weiterentwicklung der Branche im Einklang mit dem Umweltschutz. Die Wahl der spezifischen Lösungen und Strategien hängt von der Art und dem Umfang des Unternehmens ab. Kontaktieren Sie uns, damit wir eine Machbarkeitsstudie für Sie erstellen und Sie über die besten Material- und Konstruktionslösungen für Ihr Unternehmen im Bereich der Gehäuse, Befestigungs- und Isolationskomponenten für Elektroautobatterien aus innovativem geschäumten Polypropylen (EPP) beraten können.