Die Entwicklung der Automobilindustrie war schon immer mit innovativen Designs und Materialentdeckungen verbunden. So ermöglichte beispielsweise die Erfindung von Kunststoffen, den Kraftstoffverbrauch zu senken und die Reichweite von Autos zu erhöhen. Da sie sich leicht in verschiedene Formen bringen lassen, lassen sich Aerodynamik, Ergonomie und Design eines Fahrzeugs leicht optimieren, was bei der Verwendung von herkömmlichem Metall und Glas deutlich schwieriger wäre. Moderne Kunststoffe haben auch bei der Entwicklung von Sicherheitssystemen in Autos eine bedeutende Rolle gespielt. Heute tragen sie nicht nur zur Reduzierung der CO2 – Emissionen bei, sondern verbessern auch die Nachhaltigkeit und die Kreislaufwirtschaft von Autos.

Automobiltrends – wie beeinflussen Kunststoffe die Zukunft des Autos?

Geringeres Leergewicht und höhere Energieeffizienz, völlige Designfreiheit, optimale Stoßdämpfung und Kreislaufwirtschaft – das sind nur einige der Vorteile, die moderne Kunststoffe der Automobilindustrie bieten. Diese hochmodernen Materialien begleiten die Automobilhersteller auch weiterhin bei den revolutionären Veränderungen in der Automobilindustrie. Vor allem eröffnen sie völlig neue Horizonte für das Fahrzeugdesign. Durch den Einsatz moderner Fertigungstechnologien für Spritzgussteile und 3D-Druck lassen sich mehrere Funktionen problemlos in kleinen, aber komplexen Komponenten vereinen. Dies ermöglicht die nahtlose Integration von Sensoren und Verkabelung, die für die Entwicklung autonomer, intelligenter und hochsicherer Fahrzeuge von entscheidender Bedeutung ist. Das Thema, das den Wandel der Automobilindustrie derzeit am stärksten beeinflusst, ist Nachhaltigkeit. Innovative Materialien, darunter Biokomposite und recycelte Kunststoffe, ermöglichen es, den CO2-Fußabdruck eines Fahrzeugs bereits in der Herstellungsphase zu reduzieren. In diesem Zusammenhang ist die Entwicklung von Technologien entscheidend, die die Verarbeitung von Kunststoffkomponenten in geschlossenen Prozesskreisläufen ohne Qualitätsverlust ermöglichen – wichtig für die zukünftige Entwicklung nachhaltiger Mobilität.

Expandiertes Polypropylen (EPP) und expandiertes Polystyrol (EPS) – bedeutende Akteure in der modernen Automobilindustrie

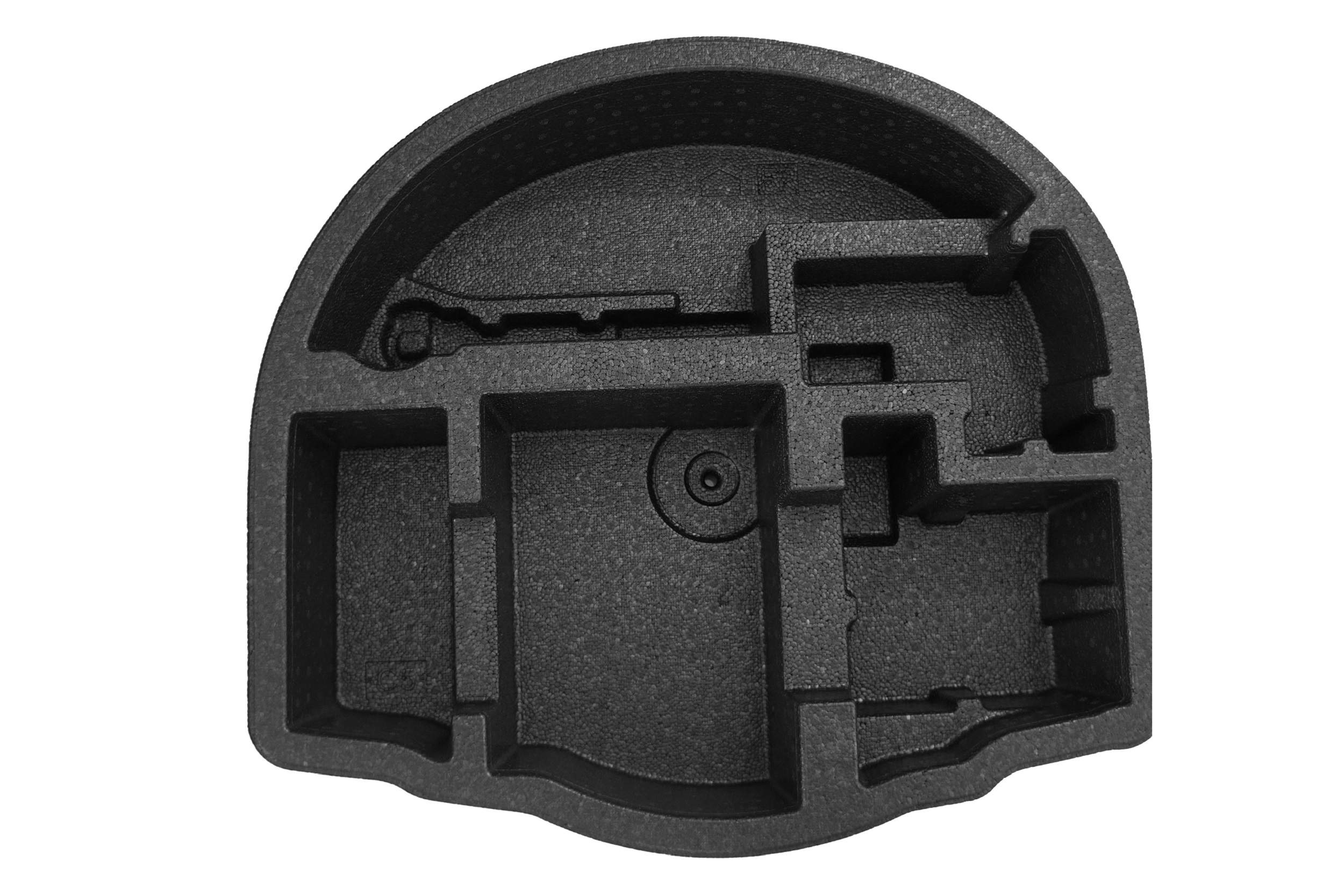

Expandierte Kunststoffe wie EPP (expandiertes Polypropylen) und EPS (expandiertes Polystyrol) finden breite Anwendung in modernen Automobilanwendungen. Dank ihrer Schaumstruktur vereinen EPP- und EPS-Komponenten außergewöhnliches geringes Gewicht mit guten mechanischen Eigenschaften. EPS zeichnet sich vor allem durch seine hervorragenden Dämmeigenschaften aus – sowohl thermisch als auch akustisch. Es weist eine optimale Beständigkeit gegen statische Belastungen auf, eignet sich aber aufgrund seiner höheren Sprödigkeit im Vergleich zu EPP für Anwendungen, bei denen es vor allem auf Dämmung und Gewichtsreduzierung ankommt. In Kombination mit den geringen Materialkosten wird es daher häufig beispielsweise für Türverkleidungen, Füllelemente oder in Geräuschdämpfungssystemen im Fahrgastraum eingesetzt. EPP (expandiertes Polypropylen) hingegen zeichnet sich durch seine deutlich höhere Elastizität und Beständigkeit gegen dynamische Belastungen aus. Seine einzigartige Eigenschaft ist die Fähigkeit zur sogenannten elastischen Rückstellung, wodurch es sich ideal für Anwendungen eignet, bei denen eine effiziente Energieabsorption erforderlich ist. Das Material ist außerdem chemisch inert und beständig gegen Feuchtigkeit, hohe Temperaturen (bis ca. 150 °C) und UV-Strahlung. Diese bemerkenswerte Vielseitigkeit von EPP führt dazu, dass daraus hergestellte Komponenten ihre Eigenschaften auch unter rauen Betriebsbedingungen behalten, was in der Automobilindustrie von entscheidender Bedeutung ist. Besonders beliebt sind widerstandsfähige Schaumformteile in Sitzen, Armlehnen oder Kopfstützen. Die Eigenschaften von EPP und modernste Fertigungstechnologien ermöglichen zudem die präzise Herstellung hochästhetischer Frontsonnenblenden mit hoher Funktionalität.

Innovative Kunststoffe. Nachhaltigkeit und Recycling in der Automobilindustrie

Alternative Materialien wie Biokunststoffe, recycelte Kunststoffe und Materialien mit geringem CO2-Fußabdruck gewinnen in der Automobilindustrie zunehmend an Bedeutung. Sie sind die perfekte Antwort auf steigende Umweltanforderungen, strengere Vorschriften und die Erwartungen der Verbraucher. Ihr Einsatz ermöglicht es Automobilunternehmen nicht nur, ihre CO2-Emissionen zu reduzieren und den Verbrauch nicht erneuerbarer Rohstoffe zu verringern, sondern auch zunehmend nachhaltige Herstellungsprozesse umzusetzen.

So weisen beispielsweise Biokunststoffe aus Biomasse einen geringeren CO2-Fußabdruck auf als herkömmliche Kunststoffe, da ihr Herstellungsprozess weniger Energieverbrauch und Treibhausgasemissionen verursacht. Viele von ihnen sind zudem biologisch abbaubar oder kompostierbar, was ein wichtiger Vorteil im Bereich der Abfallwirtschaft ist. Recycelte Kunststoffe sind ein großer Schritt auf dem Weg von einer linearen zu einer Kreislaufwirtschaft. Ihr Einsatz führt zu einer Reduzierung des Verbrauchs von Primärrohstoffen und damit zu einer Verbesserung des CO2-Fußabdrucks des gesamten Herstellungsprozesses. Unternehmen wie Ford, Opel und Skoda verwenden bereits seit Jahren Komponenten, die mit Post-Consumer-Rezyklat angereichert sind oder vollständig daraus hergestellt werden.

Eine weitere bemerkenswerte Innovation sind Kunststoffe mit geringem CO2-Fußabdruck, die beispielsweise mithilfe erneuerbaren Energien oder alternativen Rohstoffen hergestellt werden, welche weniger Energie benötigen als herkömmliche Kunststoffe. Automobilunternehmen setzen diese Lösungen unter anderem durch die Modernisierung ihrer Fertigungstechnologien und Investitionen in Forschung und Entwicklung um, kooperieren mit Lieferanten innovativer Materialien und passen Designs mithilfe erfahrener Ingenieure an neue Materialien an. Knauf Industries bietet sowohl bewährte Qualitätsmaterialien als auch modernste Verarbeitungstechniken sowie kompetente Beratung zur Anpassung eines Designs an strengere Umweltanforderungen unter Beibehaltung anderer Eigenschaften.

Verbundwerkstoffe in der Automobilindustrie: Modernste Lösungen für die Herstellung von Komponenten

In den letzten Jahren hat das Interesse an Verbundwerkstoffen, insbesondere an glasfaserverstärkten (GFK) und kohlenstofffaserverstärkten (CFK), stetig zugenommen. Die innovative Harz-Faser-Kombination zeichnet sich durch ein hervorragendes Verhältnis von Festigkeit zu Gewicht aus und eignet sich daher hervorragend für die Herstellung von Karosserien, Karosseriekomponenten und Sicherheitssystemen, beispielsweise für Sport- und Luxusfahrzeuge. Dank der optimalen Balance aus Festigkeit, Steifigkeit und Ermüdungsbeständigkeit ermöglichen sie die Konstruktion ultraleichter Monocoques (Sicherheitsträger) und tragender Strukturen, die deutlich leichter sind als ihre metallischen Pendants, was beispielsweise im Motorsport zu einer besseren Leistung führt. Dank ihrer Fähigkeit, komplexe Formen zu formen, eignen sich Verbundwerkstoffe zudem zur Herstellung von Tür- und Dachverkleidungen sowie Designelementen. Neben ihrer markanten Optik, Kratz- und Witterungsbeständigkeit bieten diese Komponenten eine gute Wärme- und Schalldämmung. Verbundwerkstoffe finden auch in den Energieabsorptionszonen von Fahrzeugen Anwendung. Die Fähigkeit von Kohlenstofffasern, Energie zu absorbieren und abzuleiten, macht sie ideal für Stoßfänger, insbesondere von Sportfahrzeugen. Im Gegensatz zu Metallen sind Verbundwerkstoffe beständig gegen Feuchtigkeit, Salz und aggressive Umwelteinflüsse, was zu geringeren Wartungskosten und einer längeren Lebensdauer der Komponenten führt.

Die Zukunft von Kunststoffen in der Automobilindustrie Welche Innovationen erwarten uns in Zukunft?

Im Bereich der Automobilmaterialien sind große Veränderungen zu erwarten. Sogenannte intelligente, selbstreparierende Materialien und Materialien mit elektronischen Funktionen spielen dabei eine besondere Rolle. Grund dafür sind die steigenden Anforderungen an Sicherheit, Umweltfreundlichkeit und Energieeffizienz. Dank intelligenter Materialien, die ihre Eigenschaften dynamisch an Temperatur-, Belastungs- oder Lichtänderungen anpassen, kann das Fahrzeugdesign beispielsweise mehr Komfort und Sicherheit, aber auch Langlebigkeit gewährleisten. Zu diesen zukunftsweisenden Materialien gehört beispielsweise EPP-Formgedächtnisschaum, der unter bestimmten Bedingungen in seine ursprüngliche Form zurückkehrt.

Selbstreparierende Materialien, die Mechanismen nutzen, mit denen sie kleinere Schäden wie Mikrorisse oder Kratzer automatisch reparieren, sind ebenfalls eine interessante Lösung. Diese Lösungen basieren auf eingebetteten Mikrokapseln mit Reparatursubstanzen oder thermischen Reaktionen, die einen „Heilungsprozess“ aktivieren. Ihr Einsatz kann in Zukunft den Reparaturbedarf deutlich reduzieren und die Lebensdauer von Komponenten verlängern, was umweltfreundlich ist. Materialien, die strukturelle Funktionen mit der Fähigkeit zur Datenerfassung und -verarbeitung kombinieren, sind ebenfalls ein äußerst zukunftsweisender Trend. Sie können eingebettete Leiter, Sensoren oder sogar Kommunikationssysteme enthalten, sodass Fahrzeugkomponenten Betriebsbedingungen wie Temperatur, Belastung oder Beschädigung überwachen können. Der Einsatz solcher Technologien ermöglicht unter anderem Fahrzeugdiagnosen oder ein verbessertes Energiemanagement. Zusammenfassend lässt sich sagen, dass diese Technologien den Weg für die nächste Revolution im Fahrzeugdesign ebnen.