Dank unserer langjährigen Erfahrung und fortschrittlichen Verarbeitungsmethoden bieten wir umfassende Lösungen für die Automobilindustrie auf Basis leichter, langlebiger und vollständig recycelbarer Kunststoffe wie expandiertem Polypropylen (EPP), expandiertem Polystyrol (EPS) und dem innovativen Werkstoff RELOOPP®. Intelligentes Design, modernste Verarbeitungstechnologien sowie die Verwendung von Sekundär- und nachwachsenden Rohstoffen ermöglichen eine optimierte Produktion, die Reduzierung von CO2-Emissionen und die Verbesserung der Energieeffizienz von Fahrzeugen. Erfahren Sie mehr über die Materialien, die die Zukunft nachhaltiger Mobilität prägen!

Moderne Kunststoffe für die Automobilindustrie

Die Automobilindustrie hat Kunststoffen viel zu verdanken. Dank ihrer einzigartigen Eigenschaften wie geringem Gewicht, hoher Festigkeit und energiedämpfenden Eigenschaften haben sich EPP- und EPS-Fahrzeugkomponenten schnell zu einem festen Bestandteil passiver Sicherheitssysteme entwickelt. Innovative expandierte Kunststoffe wie EPP (expandiertes Polypropylen) und EPS (expandiertes Polystyrol) bieten nicht nur hervorragende Wärme- und Schalldämmung, sondern tragen auch maßgeblich zur nachhaltigen Automobilindustrie bei. Der logische nächste Schritt in der Entwicklung dieser Materialien ist die Entwicklung noch nachhaltigerer Varianten, die den CO2-Fußabdruck der Produktion reduzieren. Dazu gehören RELOOPP® und NEOPS®.

Expandiertes Polypropylen (EPP)

Mit einem Luftanteil von fast 95 % ist EPP aufgrund seiner Schaumstruktur extrem leicht, aber dennoch robust und stoßfest. Seine Besonderheit ist die Fähigkeit, sich unter Belastung zu verformen und anschließend wieder in die ursprüngliche Form zurückzukehren. Dadurch zerbrechen EPP-Teile unter Belastung nicht und verformen sich auch nicht dauerhaft. Dank dieser Eigenschaft konnte EPP die Automobilproduktion revolutionieren, insbesondere im Bereich passiver Sicherheitssysteme und anderer wichtiger Bereiche.

Die hervorragenden energieabsorbierenden Eigenschaften dieses Materials haben zu seiner weit verbreiteten Verwendung in Strukturkomponenten, Sitzen und Batterieabdeckungen beigetragen. EPP-Autositze sind nicht nur äußerst sicher, sondern auch komfortabel für ihre Benutzer. Die einfache Formbarkeit des Materials ermöglicht die Herstellung von Objekten in nahezu jeder beliebigen Form, was die Entwicklung ergonomischer und ästhetischer Innenraumgestaltungen fördert. Die 100-prozentige Recyclingfähigkeit ist ein weiterer wichtiger Vorteil von EPP im Hinblick auf Umweltschutz und Ressourcenschonung.

ENTDECKEN SIE ALLE VORTEILE VON EPP UND ENTDECKEN SIE UNSERE LÖSUNGEN!

Neopolen® – EPP erreicht neue Höhen

Neopolen® – ein hochwertiges EPP-Material – besteht hauptsächlich aus geschlossenen Zellen und bietet dadurch hervorragende Energieabsorption, minimales Gewicht und hohe thermische Stabilität. Es bietet zuverlässige Leistung in einer Vielzahl anspruchsvoller Anwendungen, auch bei hohen Temperaturanforderungen. Dank seiner hohen Beständigkeit gegen statische und dynamische Belastungen sowie seiner Chemikalien- und Ölbeständigkeit eignet sich Neopolen® ideal für den Einsatz im Motorraum und an anderen Orten, wo Leistung zählt. Der Rohstoff ist in verschiedenen Schüttdichten von 20 bis 100 g/l, einer breiten Farbpalette und Sondervarianten mit reduzierter elektrischer und thermischer Leitfähigkeit erhältlich – so finden Sie für jede Anwendung das passende Material.

Entscheiden Sie sich für modernste Lösungen – erfahren Sie mehr über Neopolen®

RELOOPP® – Recyceltes EPP

RELOOPP® wurde von Knauf Industries als Antwort auf den Bedarf an nachhaltigeren Kunststoffen entwickelt und ist eine ideale Alternative zu herkömmlichem expandiertem Polypropylen (EPP). Es besteht zu 90 % aus EPP-Abfällen, die anschließend mechanisch recycelt und zu neuem Material mit hervorragenden Eigenschaften verarbeitet werden. Dank dieses Verfahrens ist RELOOPP® eine Lösung für das Zeitalter der Kreislaufwirtschaft, die Abfall und den Verbrauch neuer Rohstoffe reduziert und gleichzeitig alle Eigenschaften des neuen Materials beibehält. Dies macht es zur besten Wahl für die Herstellung ultraleichter Komponenten passiver Sicherheitssysteme, Autositzteile und Verpackungen.

Die Einführung von RELOOPP® ist der Beitrag von Knauf Industries zur Entwicklung nachhaltiger Materiallösungen.

Expandiertes Polystyrol (EPS)

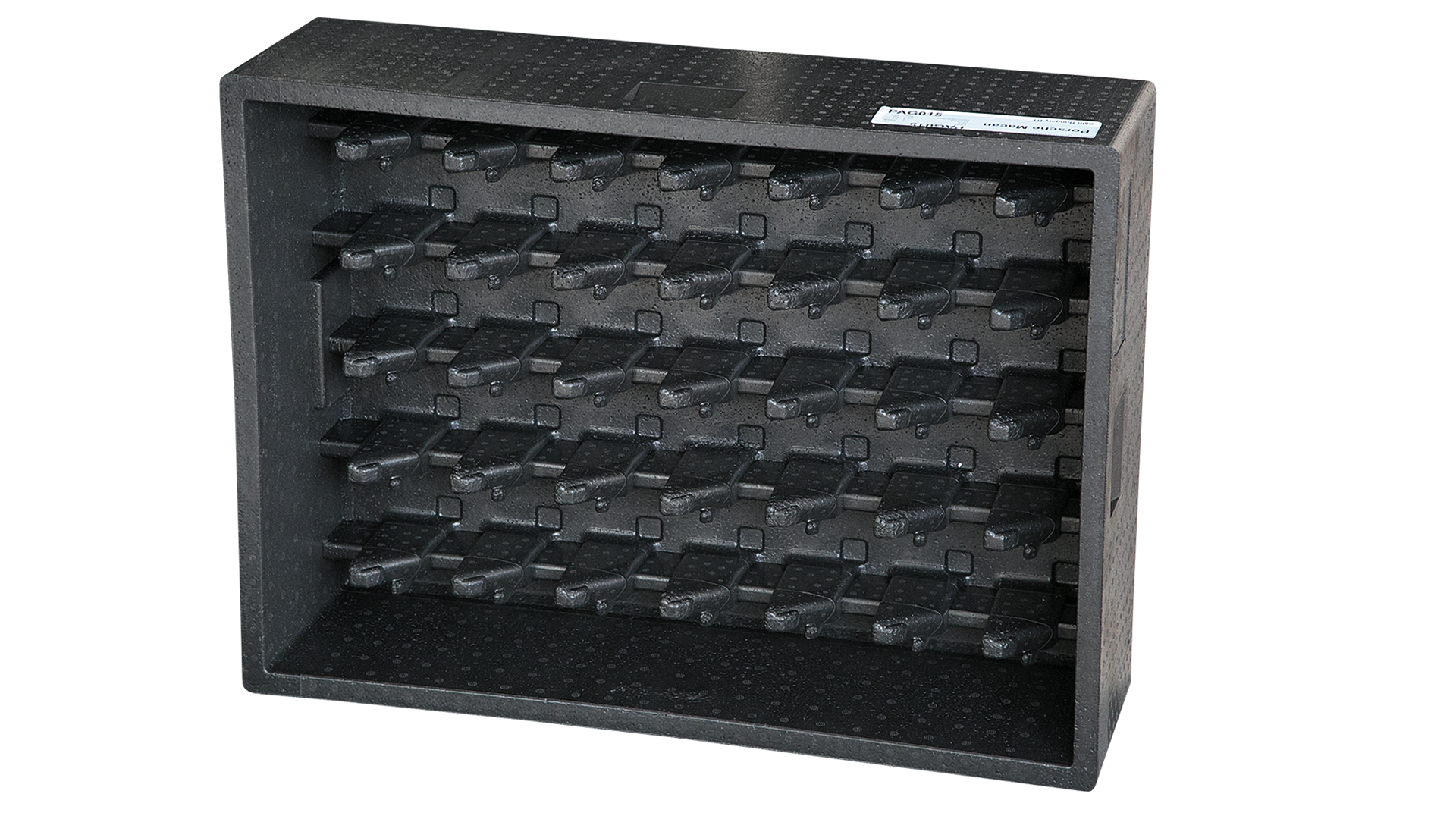

EPS ist ein extrem leichtes Material mit einem Luftanteil von bis zu 98 %. Daher eignet es sich ideal für Anwendungen, bei denen die Reduzierung der Fahrzeugmasse im Vordergrund steht. Bauteile aus EPS zeichnen sich durch hervorragende Wärme- und Schalldämmeigenschaften sowie eine hohe Dämpfungsleistung aus. Dadurch eignen sie sich besonders zur Polsterung und zum Schutz von Bauteilen. EPS wird häufig bei der Herstellung von Transportverpackungen für Autoteile, aber auch im Fahrzeugbau eingesetzt. Je nach Dichte eignet es sich auch gut als Boden-, Kofferraum- oder Türfüllung.

NEOPS® – die nächste EPS-Generation

NEOPS® ® ist ein innovatives expandiertes Material von Knauf Industries, welches eine hervorragende Alternative zu herkömmlichem expandiertem Polystyrol (EPS) darstellt. Das Material enthält Biomasse aus nachwachsenden Rohstoffen, reduziert den CO2-Fußabdruck um bis zu 30 % und senkt den Verbrauch fossiler Brennstoffe.

Gleichzeitig bietet NEOPS® alle Vorteile von herkömmlichem EPS, wie sehr geringes Gewicht, hohe mechanische Festigkeit, chemische Neutralität und einfache Formbarkeit. Dank dieser Eigenschaften eignet es sich ideal für Dämmstoffe, Industrie- und Lebensmittelverpackungen sowie technische Teile. Wie EPS ist es vollständig recycelbar und somit voll kompatibel mit den Prinzipien der Kreislaufwirtschaft.

Entscheiden Sie sich für innovative Lösungen – erfahren Sie mehr über NEOPS®

CELOOPS®

CELOOPS® ist ein innovatives Material von Knauf Industries, das vollständig aus recyceltem Kunststoffabfall hergestellt wird. CELOOPS® bietet die gleichen technischen Eigenschaften wie herkömmliches EPS, darunter geringes Gewicht, Langlebigkeit, Stoßdämpfung sowie Beständigkeit gegen Feuchtigkeit und mikrobielles Wachstum. Es eignet sich für Lebensmittelverpackungen, industrielle Anwendungen und technische Komponenten. Darüber hinaus ist CELOOPS® über bestehende EPS-Recyclingkanäle und das Knauf Circular®-Rückgewinnungsprogramm recycelbar und unterstützt so den Übergang zu einer kreislauforientierten und nachhaltigeren Kunststoffwirtschaft.

Hauptvorteile unserer Materialien

Unsere hochmodernen expandierten Kunststoffe erfüllen nicht nur die strengsten Sicherheits- und Lebensmitteltransportanforderungen, sondern fördern auch die Nachhaltigkeit.

Leichte Materialien, die hauptsächlich aus Luft bestehen, sind eine äußerst effektive Lösung für Automobilprojekte, da sie das Eigengewicht von Fahrzeugen und somit ihren Energiebedarf reduzieren. Dank ihrer dämpfenden und wärmeisolierenden Eigenschaften schützen Innenraumteile aus EPP und EPS die Insassen wirksam vor Unfallfolgen und verbessern dank ihrer Wärmedämmung und Geräuschreduzierung den Komfort. Exterieur-Teile aus EPP haben einen entscheidenden Einfluss auf die Fußgängersicherheit. Außerdem sind sie die perfekte Antwort auf die Nachhaltigkeitsbedürfnisse der Erstausrüster und die Anforderungen der Kreislaufwirtschaft, da sie zu 100 % recycelbar sind. Andererseits macht ihre gute Formbarkeit sie äußerst kostengünstig. Flexible Fertigungsverfahren ermöglichen die Massenproduktion von Teilen in nahezu jeder beliebigen Form, was die Entwicklung maßgeschneiderter und innovativer Lösungen fördert.

Unser Ansatz für Innovation und Recycling

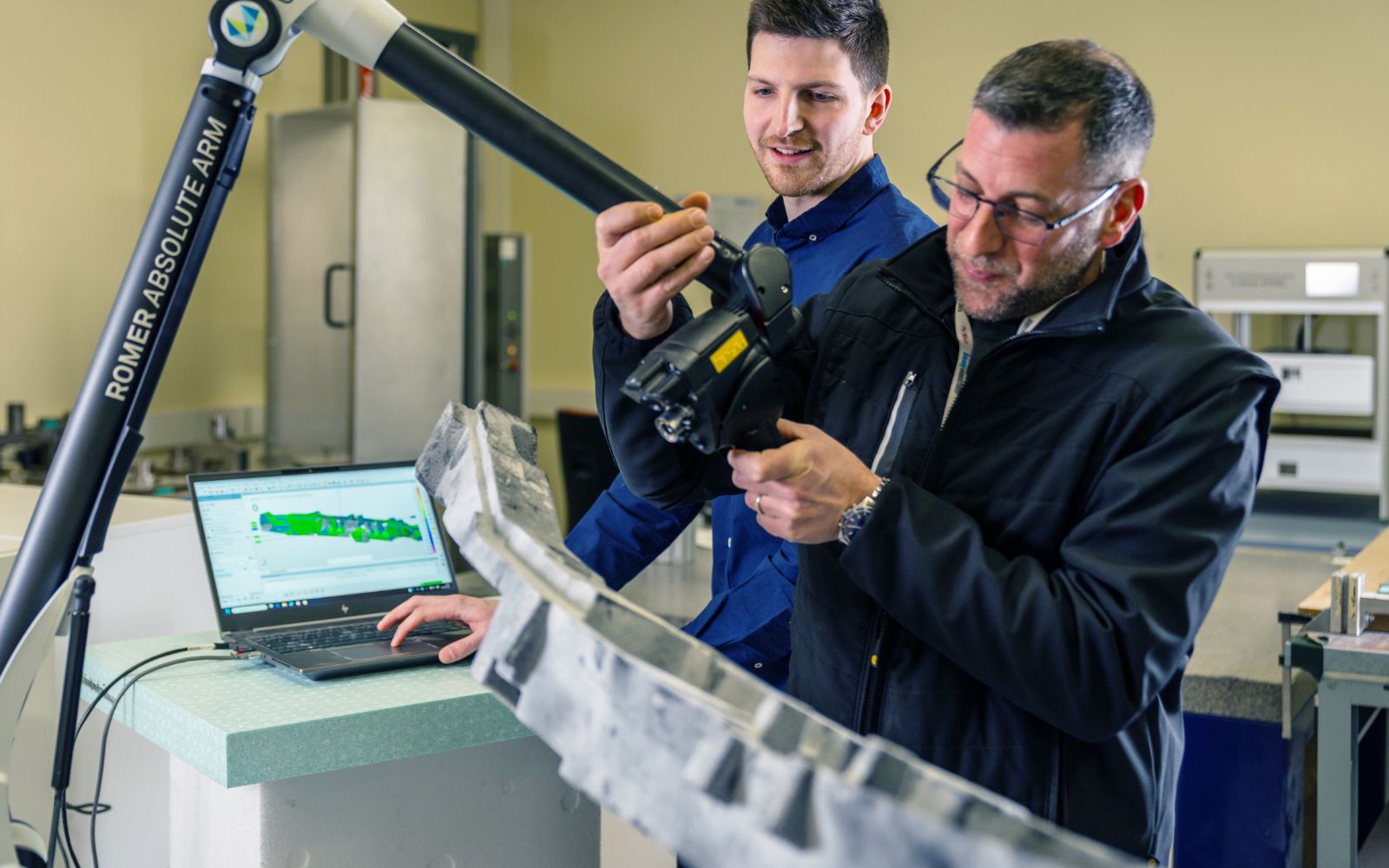

Die Automobilindustrie ist eine Geschichte des kontinuierlichen Fortschritts. Deshalb konzentriert sich unser Innovationszentrum ID Lab auf die Entwicklung und Herstellung von Kunststoffkomponenten mithilfe innovativer Technologien. Dank der engen Zusammenarbeit mit Experten und eines modernen Ansatzes für mechanisches und chemisches Recycling sind wir in der Lage, innovative Lösungen zu entwickeln, die auf die Bedürfnisse verschiedener Branchen zugeschnitten sind, darunter die Automobilindustrie und Hersteller von Transportverpackungen. Um der Notwendigkeit zur Reduzierung industrieller Emissionen gerecht zu werden, arbeiten wir an nachhaltigen Schaumstoffen, die durch die Verwendung erneuerbarer Ressourcen oder eine Herstellung mit Biomasse den Bedarf an neuen Rohstoffen senken.

Wir nutzen in unserer Entwicklungsarbeit fortschrittliche Techniken und Werkzeuge wie 3D-Druck, 3D-Scanner und numerische Simulation. So können wir neue Produkte testen und noch bessere Ergebnisse erzielen. Auch dadurch sind wir in der Lage unsere Partner beim Einsatz umweltfreundlicher Materialien effektiv zu unterstützen, den Prozess der Markteinführung unserer Produkte deutlich zu verkürzen und gleichzeitig deren Qualität zu verbessern.

Anwendungsbeispiele für innovative Schaumstoffe

Moderne Produktionstechnologien ermöglichen es uns, die Parameter unserer Produkte präzise an die Kundenerwartungen oder eine spezifische Anwendung anzupassen. Abhängig von ihren Parametern hinsichtlich Dichte, Härte oder Druck- und Schlagfestigkeit können diese Materialien zur Herstellung von Stoßfängern, Sitzen, Fahrzeuginnenräumen, extrem leichten Sonnenblenden und schützenden Transportverpackungen für zerbrechliche Automobilkomponenten verwendet werden.

Im Vergleich zu Hartkunststoffen zeichnen sie sich durch eine hervorragende Wärme- und Schalldämmung sowie Schlagfestigkeit aus, was die Kombination mit Teilen ermöglicht, die eine erhöhte Dämpfung erfordern. Einige von ihnen bieten auch unter extremen Bedingungen hervorragende Leistung. Beispielsweise kann EPP so hergestellt werden, dass es eine höhere Beständigkeit gegen hohe Temperaturen und Lichtbogenbildung gewährleistet und sich daher für den Einsatz in Batteriegehäusen für Elektrofahrzeuge und Wasserstofftanks eignet.

Kunststoffe in der Spritzgusstechnik

In der Spritzgusstechnologie zur Herstellung von Automobilkomponenten spielen Materialien mit hoher Haltbarkeit, Temperaturbeständigkeit und Designflexibilität eine Schlüsselrolle. Bei Knauf Industries verwenden wir eine große Palette an Kunststoffen, wie z. B. PP (Polypropylen) und PP/EPDM, die eine gute chemische Beständigkeit und Flexibilität bieten – ideal für Automobilanwendungen im Außen- und Innenbereich. ABS und PC/ABS vereinen mechanische Festigkeit mit einem ästhetischen Finish und eignen sich daher gut für Cockpitkomponenten und Gehäuse. PA6 GF30 (glasfaserverstärktes Polyamid) und PP GF30 sind verstärkte Materialien, die dort eingesetzt werden, wo eine außergewöhnliche Steifigkeit erforderlich ist, wie etwa in Sitzstrukturen, Halterungen oder Strukturelementen. Je nach Kundenwunsch können wir auch Materialien wie PC, PC/PMMA und PS (Polystyrol) verwenden, das sich für die Herstellung einfacherer Komponenten mit geringeren mechanischen Anforderungen eignet. Die Auswahl des geeigneten Kunststoffs hängt von der Funktion der Komponente, ihrem Einsatzort im Fahrzeug sowie spezifischen Qualitäts- und Umweltanforderungen ab.

Kunststoffe in der Automobilindustrie – FAQ

Was sind die Hauptvorteile der Verwendung von expandiertem Kunststoff im Automobilsektor?

Expandierte Kunststoffe bieten im Automobilbereich viele Vorteile. Sie verbessern Energieeffizienz, Sicherheit und Nachhaltigkeit. Sie sind deutlich leichter als herkömmliche Materialien wie Metall, Filz, Gummi und Hartkunststoffe. Dies führt zu einer Gewichtsreduzierung und trägt zu einem geringeren Kraftstoffverbrauch und CO2-Ausstoß bei. Gleichzeitig zeichnen sich diese Materialien durch bewährte Wärmedämm- und Geräuschdämmungseigenschaften aus, die den Fahrgastkomfort erhöhen.

Dank ihrer einfachen Formbarkeit ermöglichen expandierte Kunststoffe die Herstellung komplexer Formen. Sie eignen sich daher für die Herstellung von Stoßfängern, Armaturentafeln und Komponentengehäusen, die nicht nur Funktionalität und Ästhetik verbessern, sondern auch Designfreiheit bieten. Der Einsatz von expandierten Materialien in der Automobilindustrie trägt zu deren Nachhaltigkeit bei. Viele von ihnen, wie beispielsweise RELOOPP®, können aus recycelten Rohstoffen hergestellt werden, was den Prinzipien der Kreislaufwirtschaft entspricht. Erwähnenswert ist außerdem, dass Komponenten aus expandierten Kunststoffen im Gegensatz zu Metallteilen nicht korrosionsanfällig sind, was zu einer längeren Lebensdauer von Fahrzeugen beiträgt.

Was ist der Unterschied zwischen EPP und EPS? Welches ist für meine Automobilprojekte besser geeignet?

EPP (expandiertes Polypropylen) und EPS (expandiertes Polystyrol) unterscheiden sich in vielerlei Hinsicht. EPP verformt sich nicht dauerhaft und nimmt nach Spannungsabbau seine ursprüngliche Form wieder an. Daher eignet es sich ideal für die Herstellung von Polsterkomponenten wie Stoßdämpfern und Kopfstützenfüllungen. EPP ist zudem sehr temperaturbeständig und kann daher im Motorraum und in der Nähe anderer Wärmequellen eingesetzt werden. EPS hingegen verformt sich leichter und kann bröckeln. Daher eignet es sich am besten für Anwendungen, bei denen geringere Belastung, Stoßfestigkeit und Temperaturbeständigkeit erforderlich sind. In Bezug auf die Nachhaltigkeit sind sowohl EPP als auch EPS recycelbar, wobei der Prozess bei EPS etwas aufwändiger ist. Trotz seiner schwächeren mechanischen Eigenschaften ist EPS günstiger zu verarbeiten und kostengünstiger, was bei manchen Anwendungen, wie beispielsweise der Herstellung von Füllelementen oder Einwegverpackungen, ein großer Vorteil sein kann.

Sind EPP, EPS, RELOOPP®, CELOOPS und NEOPS® recycelbar?

Ja, alle diese Materialien sind vollständig recycelbar, auch wenn die Verfahren jeweils unterschiedlich sind. EPP (expandiertes Polypropylen) wird zunächst zerkleinert, dann geschmolzen und zu neuen Produkten weiterverarbeitet. Mit diesem Verfahren lassen sich Materialien wie RELOOPP® (EPP mit Recyclinganteil) herstellen, das ebenfalls vollständig recycelbar ist. Der Recyclingprozess für EPS (und seine nachhaltigeren Alternativen – NEOPS® und CELOOPS®) sieht ähnlich aus; allerdings muss die Luft entfernt werden, bevor die Teile zerkleinert werden können. Obwohl der Prozess etwas aufwändiger ist, ist er ausgereift und wird von vielen Recyclingunternehmen erfolgreich eingesetzt. Der daraus resultierende hochwertige Rohstoff wird für Wärmedämmung und Verpackungen wiederverwendet. Die Materialien sind auf Nachhaltigkeit und Kreislaufwirtschaft ausgelegt.

Welchen Einfluss hat der Einsatz von Leichtkunststoffen auf die Fahrzeugeffizienz?

Die Verwendung von leichtem Schaumstoff kann die Effizienz in vielerlei Hinsicht beeinflussen. Der wichtigste und offensichtlichste Aspekt ist die Gewichtsreduzierung. Leichtere Autos verbrauchen weniger Kraftstoff und auch bei Elektrofahrzeugen erhöht sich die Reichweite, was die Betriebskosten senkt. Schaumstoffe bieten außerdem bessere Wärmedämmeigenschaften als andere herkömmliche Materialien, was die Effizienz von Klima- und Heizungssystemen verbessert. Materialien wie EPP und RELOOPP® sind außerdem stark und verformungsbeständig, sodass sie sich perfekt für die Herstellung von Komponenten eignen, die bei einem Aufprall Energie absorbieren, wie Stoßfänger oder Kopfstützen. Darüber hinaus werden nachhaltige Kunststoffe wie CELOOPS® und RELOOPP® aus recycelten Rohstoffen hergestellt, während NEOPS® auf dem Massenbilanzprinzip basiert, was die Kreislaufwirtschaft fördert und die Umweltverträglichkeit von Autos verbessert.

Welche Automobilkomponenten können aus EPP und EPS hergestellt werden?

Sowohl EPP (expandiertes Polypropylen) als auch EPS (expandiertes Polystyrol) finden sich im Automobildesign wieder; ihre unterschiedlichen mechanischen Eigenschaften beeinflussen jedoch ihre Anwendungsbereiche. EPP verfügt über ein sogenanntes Formgedächtnis – es ist widerstandsfähig gegen Verformungen und wiederholte Stöße, was es vielseitiger macht. Dank dieser Eigenschaft wird es zur Herstellung von Stoßfängern und crashabsorbierenden Komponenten wie Kopfstützen, Armlehnen und Türverkleidungen verwendet. Aufgrund seiner Beständigkeit gegen hohe Temperaturen und elektrostatischen Eigenschaften eignet es sich auch für Batterieisolierungssysteme in Elektrofahrzeugen. EPS hingegen ist leichter und etwas weniger schlagfest und eignet sich daher für weniger anspruchsvolle Anwendungen wie Füllelemente in Armaturentafeln und Bodenstrukturen, Isolierungen in Klimaanlagen sowie Transportverpackungen für Automobilkomponenten.