WAS IST DFM? DIE ROLLE VON DESIGN FOR MANUFACTURING

Es gibt viele Mechanismen, die Produktionsprozesse verbessern und erleichtern sollen. Allerdings funktionieren nur wenige von ihnen so effektiv wie DFM. Eine angemessene technische Analyse ist der Schlüssel zur Senkung der Produktionskosten und zur Entwicklung durchdachter, effizienter Lösungen sowie zur Reduzierung der Auswirkungen des Betriebs auf die Umwelt.

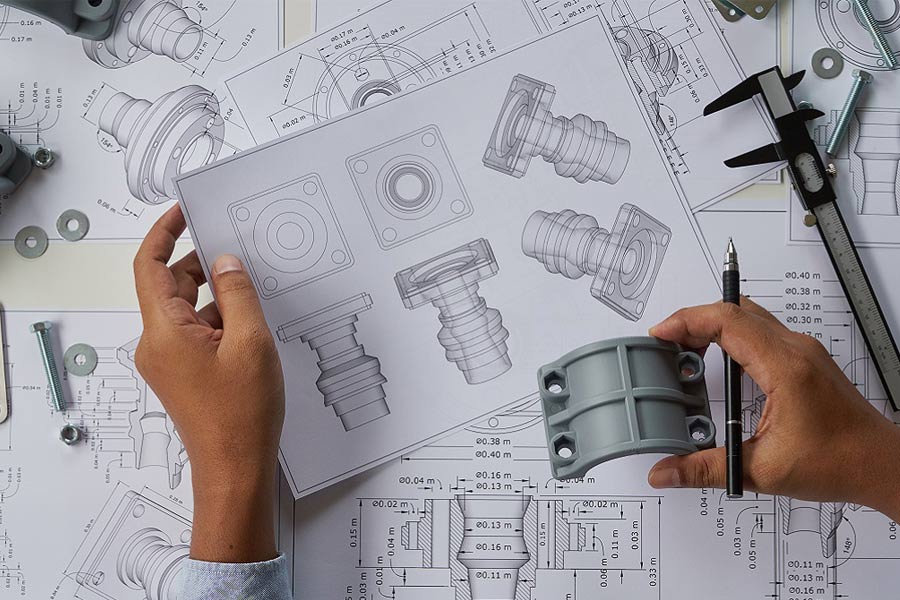

DFM, oder Design for Manufacturing, ist ein Begriff, der als „fertigungsgerechtes Design“ übersetzt wird. Dabei handelt es sich um eine Reihe von Prozessen, die ein Element der technischen Analyse eines hergestellten Produkts darstellen. Komplexe DFx-Methoden, einschließlich DFM und DFMA (Design for Manufacture and Assembly), werden in der Phase der technologischen Entwurfsanalyse eingesetzt, die aus umfassenden Tests verschiedener Parameter besteht, um zu überprüfen, ob der Entwurf den tatsächlichen Anforderungen der Konstruktion entspricht.

Die fertigungsgerechte Konstruktion von Spritzguss- sowie Schaumkunststoffteilen umfasst Aufgaben wie rheologische Analyse, kinematische Analyse und Wärmebilanzanalyse. Das Bauteil wird mit professioneller Software, in der Regel CAD-Systemen, aus vielen Blickwinkeln untersucht. Simulationen unter realen Bedingungen liefern eine beträchtliche Menge an Daten, und ihre angemessene Verwendung führt zu einem noch besseren Verständnis der Merkmale des Teils und des Potenzials zur Verbesserung seiner Produktion. Dies ist jedoch kein einfacher Prozess – Sie müssen daher Ihre technologische Basis richtig vorbereiten und Zugriff auf eine große Menge an Wissen haben.

EIN MULTIDISZIPLINÄRER ANSATZ

Das DFM-Engineering erfordert in erster Linie ein umfangreiches Wissen, das bei fahrzeugmontierten Komponenten die Fahrphysik mit den Eigenschaften der einzelnen Werkstoffe und dem Verhalten der betreffenden Teile unter bestimmten Bedingungen verbindet. Die Durchführung von Simulationen zur vollständigen Veranschaulichung der Eigenschaften eines bestimmten Produkts ist ein komplizierter Prozess. Die korrekte Interpretation der Ergebnisse erfordert Experten, die sich mit der Herstellung von Automobilteilen bestens auskennen.

Um ein Bauteil angemessen zu entwerfen, sind erhebliche Datenmengen erforderlich. Experten aus verschiedenen Bereichen können innerhalb von DFM ihre Erfahrungen austauschen, um die beste Produktionsstrategie für ein bestimmtes Bauteil auszuwählen. Dank des ordnungsgemäßen Datenflusses zwischen Spezialisten aus den Bereichen Materialwissenschaft, Physik, Chemie und Produktion selbst ist es möglich, DFM-Strategien und -Projekte zu definieren, die die Einführung eines bestimmten Produkts auf dem Markt ermöglichen.

DER MEHRWERT VON DFM IN DER AUTOMOBILBRANCHE

DFM wird oft als ein Verfahren betrachtet, das die Herstellung eines Bauteils erheblich günstiger machen soll. In dieser Phase werden bestimmte Annahmen über das Design des Teils überprüft, die manchmal nicht von der Realität bestätigt werden. Es kommt manchmal vor, dass der Einsatz teurerer oder schwieriger zu verarbeitender Materialien ohne ausreichende Auswirkung auf den Produktionseffekt angenommen wird. Wenn wir die Rolle der einzelnen Materialien dank DFM identifizieren, haben wir die Chance, die Produktionskosten zu senken.

Das ist aber noch nicht alles, denn DFM ermöglicht es, die besten Zusammensetzungen von Materialien und Technologien zu finden. Dies wiederum führt zur Herstellung von Teilen mit noch besseren Parametern Leistung, zum Beispiel in Bezug auf Robustheit oder bessere Unterstützung der Fahrphysik. Darüber hinaus hat DFM einen enormen Einfluss auf den Fertigungsprozess selbst, denn eine gründliche Analyse verringert die Risiken bei der Herstellung eines Bauteils erheblich. Wir können überprüfen, ob sich die Annahmen des Entwurfs mit den realen Bedingungen decken und ob sich das Teil tatsächlich so verhält, wie wir es uns vorgestellt haben.

GERINGERES RISIKO UNERWARTETER VERZÖGERUNGEN UND KOSTEN

Jede Änderung und Verzögerung sowie eventuelle Projektüberarbeitungen verursachen zusätzliche Kosten. Diese können sich zu beträchtlichen Kosten summieren, die ungerechtfertigt sind. Um sie zu vermeiden, genügt es, DFM in den Produktionsprozess zu implementieren – und zwar früh genug.

IWird DFM gänzlich unterlassen oder die Analyse unzureichend durchgeführt, besteht die Gefahr, dass die entwickelte Spritzgussform nicht einsatzfähig ist. In einer solchen Situation haben wir zwei Möglichkeiten. Der erste besteht darin, zu versuchen, die Form zu ändern und so dafür zu sorgen, dass sie wie gewünscht funktioniert. Es kann auch die ursprüngliche Form aufgegeben werden, um eine neue Lösung zu schaffen, die frei von Fehler sein wird. Wenn jedoch die Verkürzung der Markteinführungszeit eines Produkts für die Auftragsabwicklung entscheidend ist, können beide Lösungen ein großes Hindernis darstellen. Diese Situation sollte daher nicht eintreten. Wenn wir die Möglichkeit dazu haben, sollten wir unbedingt versuchen, sie zu vermeiden.

DFM IN DER PRODUKTION – KNAUF AUTOMOTIVE

Bei Knauf Automotive sind wir bestrebt, die Qualitäten des Design for Manufacturing mit der Idee zu verbinden, den Zeitaufwand für die Umsetzung neuer Lösungen zu reduzieren. In der Zusammenarbeit mit unseren Kunden sind wir bestrebt, aus unserer Erfahrung und unserem technologischen Hintergrund den größtmöglichen Mehrwert zu generieren.

fallstudie über die zusammenarbeit mit einem one-stop-shop herunterladen

Dank geeigneter Produktionsstrategien und fortgeschrittenem Wissen unserer Experten führen wir DFM in einem sehr frühen Produktionsstadium durch und halten dabei äußerst strenge Simulationsbedingungen ein. Wir verwenden CAE-Programme (Computer-Aided Engineering), um die Parameter eines Bauteils so effizient wie möglich zu analysieren und seine Produktion zu optimieren. Professionelle Werkzeuge und qualifiziertes Personal sind eine Kombination, die es uns ermöglicht, sehr umfassende Analysen zu erstellen, die praktisch jedes Element der Spezifikation eines spezifischen Teils berücksichtigen, wie z. B. die Form, einzigartige mechanische Merkmale, ästhetische Aspekte und Produktionskosten.