Die Automobilindustrie steht nach wie vor vor der langfristigen Herausforderung, ihren ökologischen Fußabdruck zu reduzieren. Einerseits besteht es darin, die Antriebstechnologien zu ändern und andererseits den Rohstoffverbrauch und die Treibhausgasemissionen bereits in der Produktion zu reduzieren. Die neuesten ACEA-Daten zeigen, dass die europäische Automobilindustrie auf dem richtigen Weg ist.

Gewicht eines durchschnittlichen Autos dank der Verwendung moderner Leichtbaumaterialien verringert. Diese Leichtbauweise trägt auch zu geringeren Emissionen in die Atmosphäre bei. Dieser Trend spiegelt sich auch in der dynamischen Entwicklung des Segments der Elektroautos wider, die keine Abgase produzieren und dank vereinfachter Konstruktionslösungen leichter werden. All diese Veränderungen führen zu greifbaren Ergebnissen. Nach Untersuchungen des Verbandes Europäischer Fahrzeughersteller (ACEA) emittieren fast 70 % aller weltweit verkauften Neuwagen weniger als 130 g CO2/km und die Luftverschmutzung durch Neufahrzeuge ist seit 2008 bereits um 20 % gesunken. Und wie sieht die Komponentenfertigung in der automobilen Lieferkette unter diesem Blickwinkel aus?

Ein umweltfreundliches Auto muss umweltfreundlich hergestellt werden

Die Umsetzung von Verfahren zur Reduzierung der negativen Umweltauswirkungen von Autofabriken ist ebenso wichtig wie die Entwicklung ökologischer Antriebstechnologien und neuer Energiequellen für Fahrzeuge. Der Bericht ACEA The Automobile Industry Pocket Guide 2020/2021 zeigt, dass die Energieeffizienz der Automobilproduktion allmählich zunimmt. Infolgedessen ist der Energieverbrauch pro hergestelltem Auto in den letzten 15 Jahren um 16,7 % gesunken und die CO2-Emissionen sind zwischen 2005 und 2019 sogar um 38 % zurückgegangen. Es ist erwähnenswert, dass ein derart gutes Ergebnis erzielt wurde, obwohl die Produktion seit 2005 um 4,3 % gestiegen ist. Hinzu kommt, dass moderne Autos immer komplexer werden, was scheinbar den Einsatz von mehr Ressourcen erfordern würde. Beeinflusst wird dies durch eine kontinuierliche Optimierung u. a. durch den Einsatz neuer, umweltfreundlicherer und vielseitigerer Materialien mit vielfältigen Einsatzmöglichkeiten im Fahrzeugbau. Eines von ihnen ist geschäumtes Polypropylen EPP , aus dem Knauf Industries eine Reihe von Automobilkomponenten für Innen- und Außenanwendungen herstellt. Dieses Material ist vollständig recycelbar und spart so Ressourcen und reduziert Abfall.

Wie sparen Autofabriken Wasser und reduzieren VOC-Emissionen?

Automobilhersteller setzen in ihren Werken konsequent Technologien ein, um den Wasserverbrauch für den Produktionsprozess zu reduzieren. Langfristige Strategien, die 2005–2019 umgesetzt wurden, ermöglichten Einsparungen bei der Nutzung dieser natürlichen Ressource von 44,8 % pro produziertem Auto. In der überwiegenden Mehrheit der Unternehmen wurde ein solcher Effekt durch den Einsatz von Umwälztechnik erreicht. Bei Knauf Industries zirkuliert beispielsweise das Wasser, das bei der Herstellung von Automobilteilen verwendet wird, in einem geschlossenen Kreislauf. Des Weiteren wird Kondensat aus den Heiz- und Kühlsystemen verwendet. Ein weiteres Umweltproblem, mit dem die Industrie seit vielen Jahren konfrontiert ist, ist der Ausstoß von flüchtigen organischen Verbindungen, z. B. durch die in Lacken enthaltenen Lösungsmittel. Durch den Ersatz von lösemittelhaltigen Lacken durch ihre lösemittelfreien, wasserbasierten Pendants konnten die Automobilhersteller in den letzten 15 Jahren die spezifischen Emissionen um bis zu 43,3 % reduzieren.

Innovative leichte und ökologische Autoteile

Trotz vieler Fortschritte gibt es noch viel zu tun. Die Reduzierung der Umweltauswirkungen der Automobilindustrie bleibt eine große globale Herausforderung. Es ist ein komplexer und mehrdimensionaler Prozess, bei dem viele Aspekte berücksichtigt werden müssen. Um diese langfristigen Ziele zu erreichen, müssen einzelne Komponenten oder sogar ganze Autokomponenten durch leichtere, besser optimierte oder innovative Materialien ersetzt werden, die mit weniger Energie und natürlichen Ressourcen hergestellt werden können. Eine der bedeutenden Entdeckungen war die Anwendung von EPP-Schaumstoffen bei der Herstellung von Autoteilen.

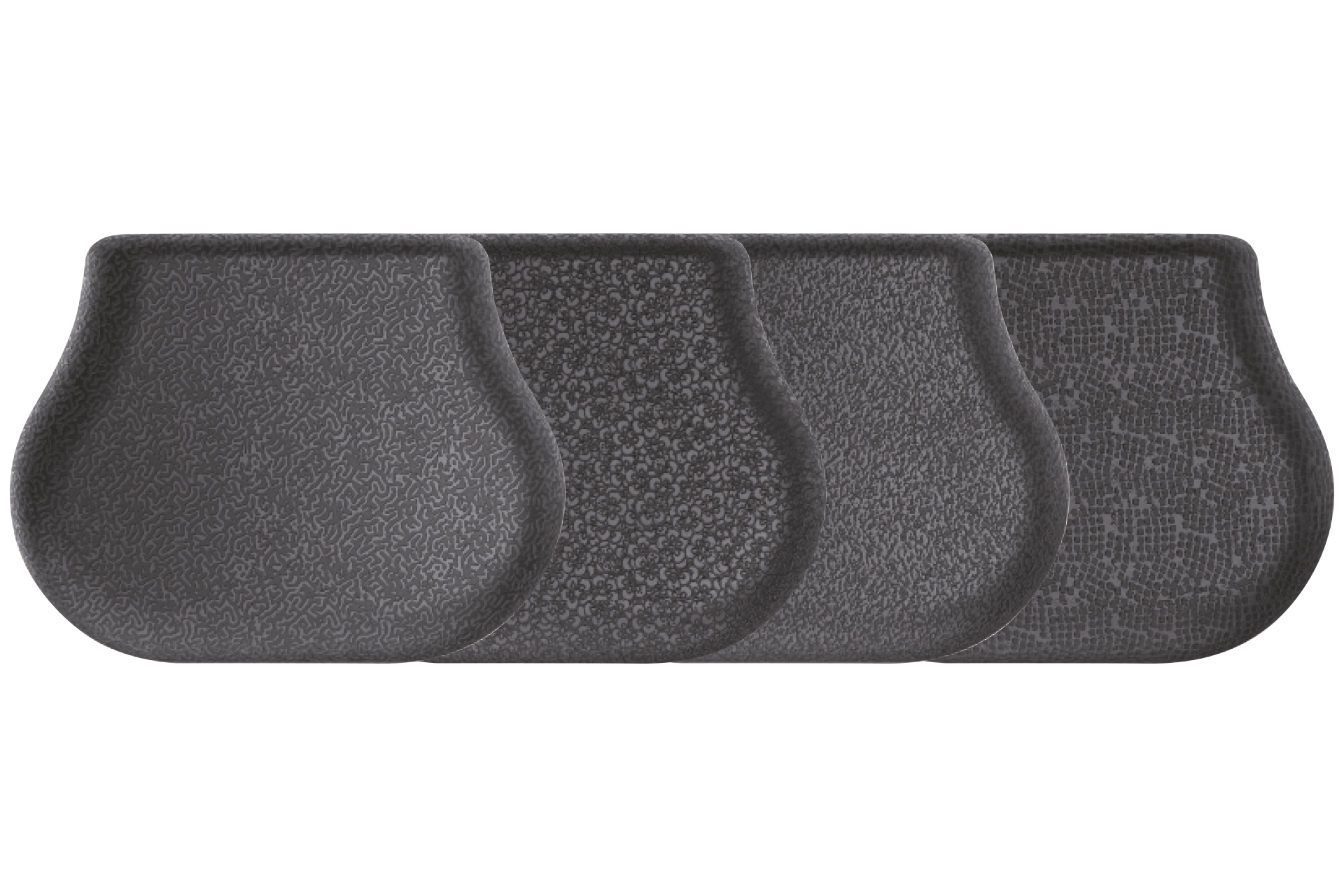

Heute werden daraus unter anderem Türverkleidungen, Sitzfüllungen, Kopfstützen, Kindersitzunterlagen oder Kofferraumausstattungen in Form von Werkzeugkästen gefertigt. In Elektroautos ist es auch in Batteriepacks zu finden, wo es als Material für Zellseparatoren, Verbindungsschienen oder sogar ganze Gehäuse dient. Die lange Liste der Anwendungen für dieses Material wird von Jahr zu Jahr länger, denn es ist leicht, langlebig, hat eine gute Schwingungsdämpfung, Wärmedämmung und eine optimale Akustik in Fahrzeugkabinen. Und weil es vollständig recycelbar ist, kann es viele Male zur Herstellung von Neuteilen verwendet werden. Autodesigner stehen heute vor der sehr schwierigen Aufgabe, auch in der Produktion neue Verwendungen für ökologische Materialien zu finden, die die Umwelt möglichst wenig belasten. Der ACEA-Bericht zeigt, dass es den Automobilherstellern gelingt, schrittweise und signifikante Erfolge zu erzielen, was ein gutes Zeichen für die Zukunft ist.