Os plásticos acompanharam a indústria automotiva praticamente desde seu início. Eles revolucionaram os carros e os tornaram mais leves, seguros e confortáveis. Hoje, tanto a indústria dos plásticos como a automóvel estão à beira de outra revolução verde que mudará para sempre a forma como operam. Na onda da eco-revolução, os bioplásticos e os plásticos inovadores provenientes de biomassa e de resíduos pós-consumo de polipropileno expandido (EPP) estão cada vez mais sendo utilizados em automóveis modernos, proporcionando uma resposta ideal à necessidade de reduzir a pegada de carbono da produção automotiva e poupar recursos de combustíveis fósseis cada vez mais esgotados. Tudo isto significa que estes plásticos modernos são frequentemente vistos como o futuro verde da indústria automóvel.

O que são bioplásticos ?

Os bioplásticos são plásticos sustentáveis feitos a partir de matérias-primas renováveis, como óleos vegetais, amido de milho, cana-de-açúcar ou substâncias produzidas por microrganismos. Ao contrário dos plásticos tradicionais baseados em combustíveis fósseis, não esgotam recursos limitados nem requerem um processamento intensivo em energia, o que também está associado à redução das emissões de substâncias nocivas e de gases com efeito estufa. Assim, a produção de bioplásticos é menos prejudicial ao meio ambiente. Por outro lado, no que diz respeito ao descarte, alguns são biodegradáveis, e alguns podem permanecer na natureza por muito tempo assim como os plásticos sintéticos, por isso também devem ser reciclados.

Quais são os tipos de bioplásticos ?

Os bioplásticos são um grupo de materiais muito heterogêneo. Estão divididos em vários tipos, dependendo das matérias-primas utilizadas na sua produção e das propriedades que possuem. Alguns são biodegradáveis, o que significa que podem ser decompostos por organismos naturais, como bactérias e fungos. Enquanto outros, apesar de serem feitos a partir de matérias-primas renováveis, não são biodegradáveis. Os bioplásticos persistentes podem incluir, por exemplo, bio-PET ou bio polietileno, enquanto os biodegradáveis incluem polilactida, polibutileno succinato e polihidroxialcanoatos.

Bioplásticos à base de celulose

Uma das matérias-primas mais promissoras para a produção de bioplásticos é a celulose, presente em todas as fábricas. Os bioplásticos produzidos a partir desse material são baseados principalmente em ésteres de celulose (nitrocelulose) e seus derivados, como o celulóide. O polímero natural não só é fácil de processar e obter, mas também permite a produção de um plástico com propriedades mecânicas e térmicas relativamente boas. Além disso, apresenta excelente biodegradabilidade – pode se decompor em até mais de 40% em apenas alguns dias.

Bioplásticos à base de amido

Os plásticos à base de amido são outro grupo popular de bioplásticos. São biodegradáveis e de produção barata – o amido é abundante em muitas plantas, como batata, milho e tapioca. O processo de produção de bioplásticos feitos a partir desses materiais envolve plastificá-los e combiná-los com outros polímeros ou biopolímeros para melhorar sua flexibilidade e processabilidade. Os bioplásticos à base de amido são utilizados em uma ampla gama de aplicações, como embalagens descartáveis, sacolas de compras e pratos descartáveis.

Bioplásticos alifáticos

Trata-se de bioplásticos produzidos a partir de poliésteres alifáticos extraídos de biomassa derivada de diversas fontes, como matérias-primas agrícolas ricas em carboidratos (batata e milho), materiais lignocelulósicos, ou seja, madeira e caules de plantas, além de resíduos orgânicos. Como resultado de complexos processos bioquímicos realizados em biorrefinarias, são obtidos compostos químicos a partir da biomassa, a partir dos quais são sintetizados polímeros de base biológica. Apesar de sua origem orgânica, os bioplásticos alifáticos requerem mais energia no processo de produção e são biodegradáveis apenas em alguns casos.

Polietileno bioderivado

O bio polietileno (BIO PE) é um tipo de bioplástico parcialmente feito de plantas, como cana-de-açúcar ou milho. É uma alternativa moderna ao polietileno tradicional, 100% reciclável, mas não biodegradável. O material, assim como seu equivalente tradicional, é ideal para embalagens e não contém bisfenol A ou outras substâncias nocivas. A produção do biopolietileno reduz o dióxido de carbono na atmosfera (3,09 kg de CO2 para cada quilograma de ecoplástico BIO PE), pois a cana-de-açúcar e o milho produzem oxigênio durante a fase de crescimento.

Polihidroxialcanoatos (PHAs)

Polihidroxialcanoatos, também conhecidos como PHAs, são poliésteres produzidos na natureza por numerosos microrganismos, inclusive através da fermentação bacteriana de açúcares ou lipídios. São biodegradáveis, o que os torna uma alternativa sustentável aos plásticos convencionais, tanto termoplásticos como elastómeros (com pontos de fusão que variam entre 40 e 180°C). Eles são usados em uma ampla gama de aplicações, desde embalagens até implantes e tecidos artificiais.

Poliamida 11

O plástico, também conhecido como náilon 11, é um tipo de poliamida feita a partir do ácido undecilênico, extraído, por exemplo, de óleo vegetal. Este polímero termoplástico é particularmente importante na indústria devido à sua alta resistência mecânica, resistência a temperaturas extremas, produtos químicos, radiação UV e leveza. Na indústria automotiva, é utilizado para linhas de combustível, tanques de combustível ou isolamento de cabos e carcaças.

Polilactida (PLA)

A polilactida ou ácido lático é extraído de matérias-primas como fubá e cana-de-açúcar. Apresenta alta resistência à tração, rigidez e facilidade de moldagem a um preço acessível, além de ser compostável e biodegradável. Possui características comparáveis ao poliestireno ou cloreto de polivinila, embora inferior ao PP, mas suas propriedades podem ser melhoradas por outros meios. Na indústria automotiva, é utilizado em tapetes, painéis e revestimentos.

Bioplásticos e sustentabilidade

O uso de bioplásticos traz muitos benefícios ambientais. Em primeiro lugar, a sua produção consome menos energia e envolve menos emissões de gases com efeito de estufa do que a produção de plásticos tradicionais. Supõe-se que, quando os bioplásticos se decompõem, libertam tanto dióxido de carbono quanto foi absorvido durante a fase de crescimento pela planta a partir da qual foram produzidos. Os bioplásticos são frequentemente biodegradáveis, o que significa que podem ser eliminados com segurança no final da sua vida útil. Também de grande importância é o facto de serem produzidos a partir de fontes renováveis, reduzindo a dependência da economia dos combustíveis fósseis, recurso com disponibilidade limitada. No entanto, vale a pena lembrar que os bioplásticos não são uma solução única para todos os problemas associados aos plásticos tradicionais à base de petróleo. Nem todos são biodegradáveis, o seu fabrico ou refinamento requer por vezes processos químicos complexos.

Aplicações de bioplásticos na indústria automotiva

Hoje, na indústria automotiva, os bioplásticos são usados em muitas áreas da fabricação de automóveis – desde componentes internos, passando pela eletrônica, até componentes de motores e peças de carroceria. Os fabricantes estão constantemente à procura de soluções novas e inovadoras para plásticos baseadas em matérias-primas renováveis, melhorando as suas propriedades – tanto físicas como químicas, bem como ambientais. Biopolímeros de alta qualidade já podem ser encontrados principalmente em interiores de automóveis, como tecidos de estofados, painéis de portas, componentes de painéis, forros de porta-malas e forros do teto. Algumas empresas automotivas já estão usando poliésteres de base biológica, misturas de PET e PLA de base biológica em quantidades significativas para componentes automotivos moldados por injeção de plástico , principalmente peças internas, de acabamento ou eletrônicas. A Knauf Industries já está produzindo peças a partir de espuma plástica sustentável.

rEPP e NEOPS – uma alternativa sustentável aos bioplásticos

Exemplos de alternativas verdes aos plásticos tradicionais que têm um impacto significativo na sustentabilidade da indústria automotiva incluem o rEPP (polipropileno expandido reciclado) e o NEOPS (novo poliestireno ecológico). São tipos especiais de EPP (polipropileno expandido) e EPS, respectivamente, amplamente utilizados na fabricação de automóveis, principalmente para componentes de conforto e segurança em veículos modernos, como componentes de assentos e para-choques.

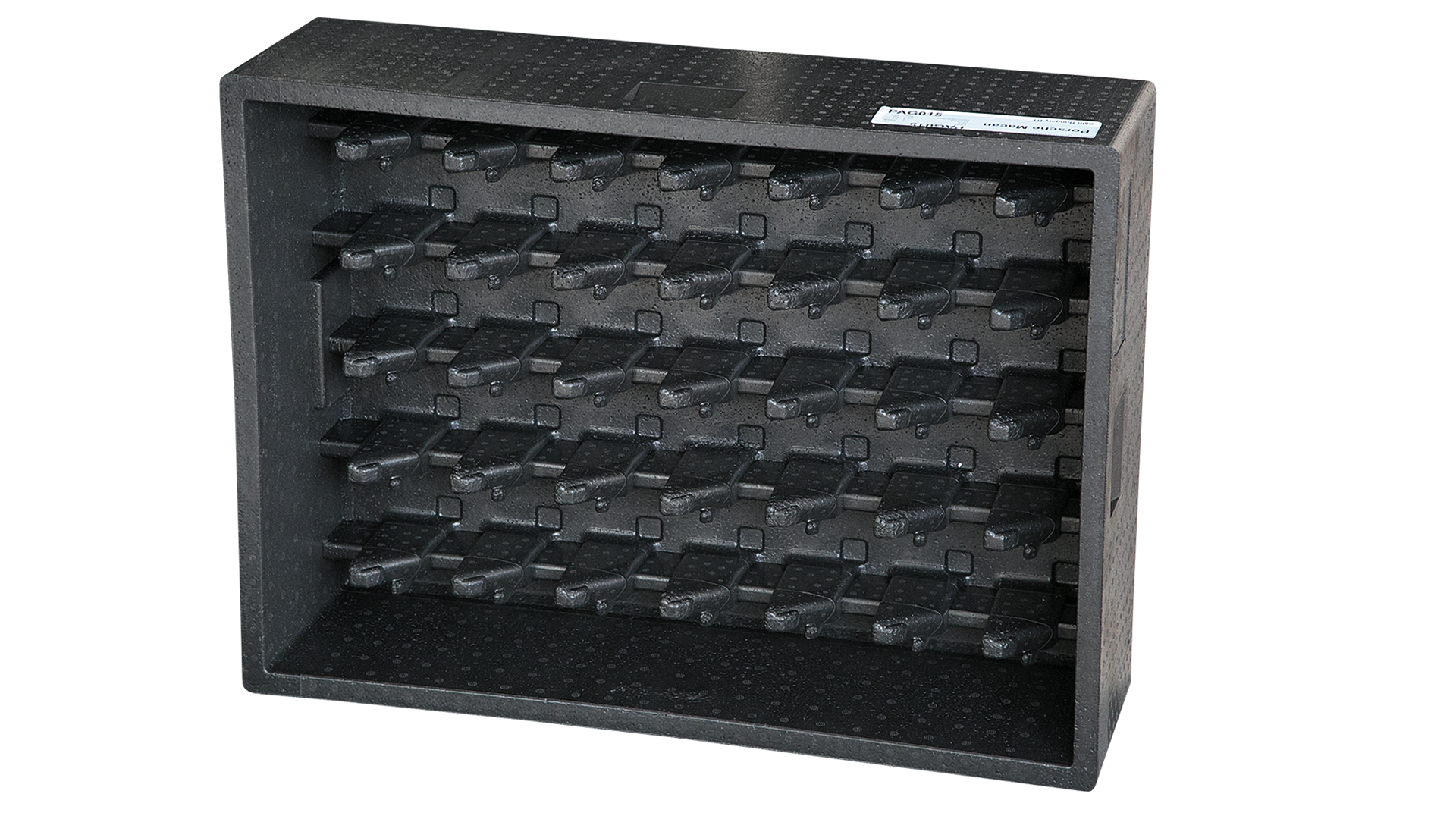

NEOPS® é um novo material de espuma criado em parceria com fornecedores de matérias-primas e o ID Lab da Knauf Industries. É produzido de acordo com o conceito de biomassa. As propriedades técnicas do NEOPS® são idênticas ou até melhores que as da espuma de poliestireno tradicional, mas deixa uma pegada de carbono menor. As matérias-primas necessárias à produção do poliestireno tradicional foram substituídas por materiais renováveis. NEOPS® é derivado de recursos não alimentares (resíduos verdes) de acordo com o método Mass Balance. O material recebeu a certificação REDcert e estabelece um novo padrão relacionado ao uso de biomassa sustentável na indústria química. As emissões de gases com efeito de estufa (CO2) podem ser reduzidas em pelo menos 30%*. Vários tipos de material estão disponíveis, como aqueles com melhor resistência ao calor, resistência ao fogo ou absorção de choque. Neops pode ser aplicado em embalagens de transporte, principalmente em embalagens descartáveis. Com caixas feitas de Neops, os componentes automotivos podem ser transportados com segurança entre vários fornecedores Tier. O material é leve e pode ser personalizado livremente de acordo com o formato das peças.

Igualmente digno de nota é o rEPP (feito a partir de resíduos pós-consumo de EPP), que é parcialmente reciclado e mantém todas as propriedades do material base. Como este material inovador é 100% reciclável, ele pode ser reprocessado e utilizado para produzir novos componentes plásticos de espuma ultraleves sem perda de qualidade. É aplicável nas mesmas áreas de produção que o EPP tradicional, ao mesmo tempo que é um componente da economia de circuito fechado e, assim, ajuda a reduzir a necessidade de matéria-prima no processo de moldagem de espuma plástica. O REPP é utilizado em aplicações de embalagens retornáveis para fluxos logísticos na indústria automotiva. As bandejas de transporte feitas com este material garantem o transporte seguro de peças frágeis. O EPP reciclado preserva as suas propriedades de absorção de choque, bem como a chamada memória de forma, sendo, portanto, uma solução perfeita para soluções retornáveis a longo prazo.

Em conclusão, os bioplásticos, bem como os materiais alternativos sustentáveis provenientes de plásticos reciclados e biomassa, já iniciaram a próxima revolução na indústria automóvel, introduzindo práticas de fabrico mais sustentáveis, reduzindo a dependência da indústria de matérias-primas não renováveis e “fechando” o ciclo dos materiais. O setor automóvel está definitivamente a caminhar em direção a um futuro verde e os bioplásticos podem desempenhar um papel fundamental nesta transformação. No entanto, ainda são necessários mais investigação e desenvolvimento para concretizar todo o potencial dos biopolímeros e garantir que sejam completamente seguros, economicamente eficientes na produção e ecológicos ao longo do seu ciclo de vida.

* Depende de critérios muito específicos no cálculo. Entre em contato conosco para mais informações