La propulsion électrique est un élément clé dans la construction d'un système de transport plus durable. Cependant, les prix élevés restent un obstacle important à l'adoption généralisée de cette technologie en Europe. Dans cet article, nous examinons les moyens les plus intéressants d'optimiser le coût de fabrication des batteries pour les voitures électriques.

L'importance d'une production efficace de batteries dans l'industrie automobile

On estime que la batterie représente à elle seule entre 30 et 50 % du coût total de fabrication d'un véhicule électrique. Cela s'explique par le fait que des matières premières rares et coûteuses telles que le lithium, le cobalt et le nickel sont utilisées dans la production des batteries des voitures électriques. L'extraction et le traitement de ces éléments sont assez coûteux et compliqués. En outre, les batteries lithium-ion les plus couramment utilisées dans les véhicules nécessitent une technologie de fabrication avancée. Dans le cadre de ce processus, il est nécessaire de contrôler avec précision la composition chimique et la structure de la batterie, ce qui se traduit directement par des intrants.

L'échelle de production est également un problème. Bien que le nombre de voitures électriques continue d'augmenter, les batteries ne sont pas encore produites dans des quantités qui permettraient une réduction significative des coûts. Des investissements importants sont également nécessaires dans des parcs de machines modernes, des laboratoires et la formation du personnel. Il convient de noter que les batteries des voitures nécessitent encore des investissements continus dans la recherche et le développement afin d'améliorer les performances, la sécurité et la durabilité de ces solutions. Les coûts sont nécessairement répercutés sur les consommateurs. L'opportunité d'améliorer cette situation réside dans le développement dynamique du marché. Les ventes de voitures électriques atteindront près de 14 millions en 2023, soit 18 % de l'ensemble des voitures vendues. La part des VE dans les ventes mondiales de voitures devrait atteindre 35 % d'ici à 2030.

Optimisation des processus de production

Différentes méthodes d'optimisation des coûts sont utilisées dans les processus de production des batteries pour voitures électriques. Il s'agit notamment des réalisations de l'industrie 5.0, qui reposent sur les technologies les plus récentes. Par exemple, l'automatisation des lignes de production et l'utilisation de l'intelligence artificielle (IA) permettent d'exécuter les tâches plus rapidement et plus précisément, et d'éliminer les interruptions, ce qui réduit les coûts d'exploitation. En outre, l'IA peut contribuer à optimiser la consommation de matières premières et d'énergie. Les usines qui utilisent l'IA peuvent s'adapter plus rapidement à l'évolution des conditions du marché et des besoins des clients, en gérant dynamiquement les ressources et en ajustant les programmes de production. La surveillance en temps réel des processus de production se traduit par la détection et l'élimination des défauts à un stade précoce, ce qui se traduit non seulement par une amélioration de la qualité des produits finaux et une diminution des réclamations, mais aussi par une réduction des déchets. La maintenance prédictive a également un impact, car elle minimise les temps d'arrêt et augmente la productivité et la fiabilité des lignes de production.

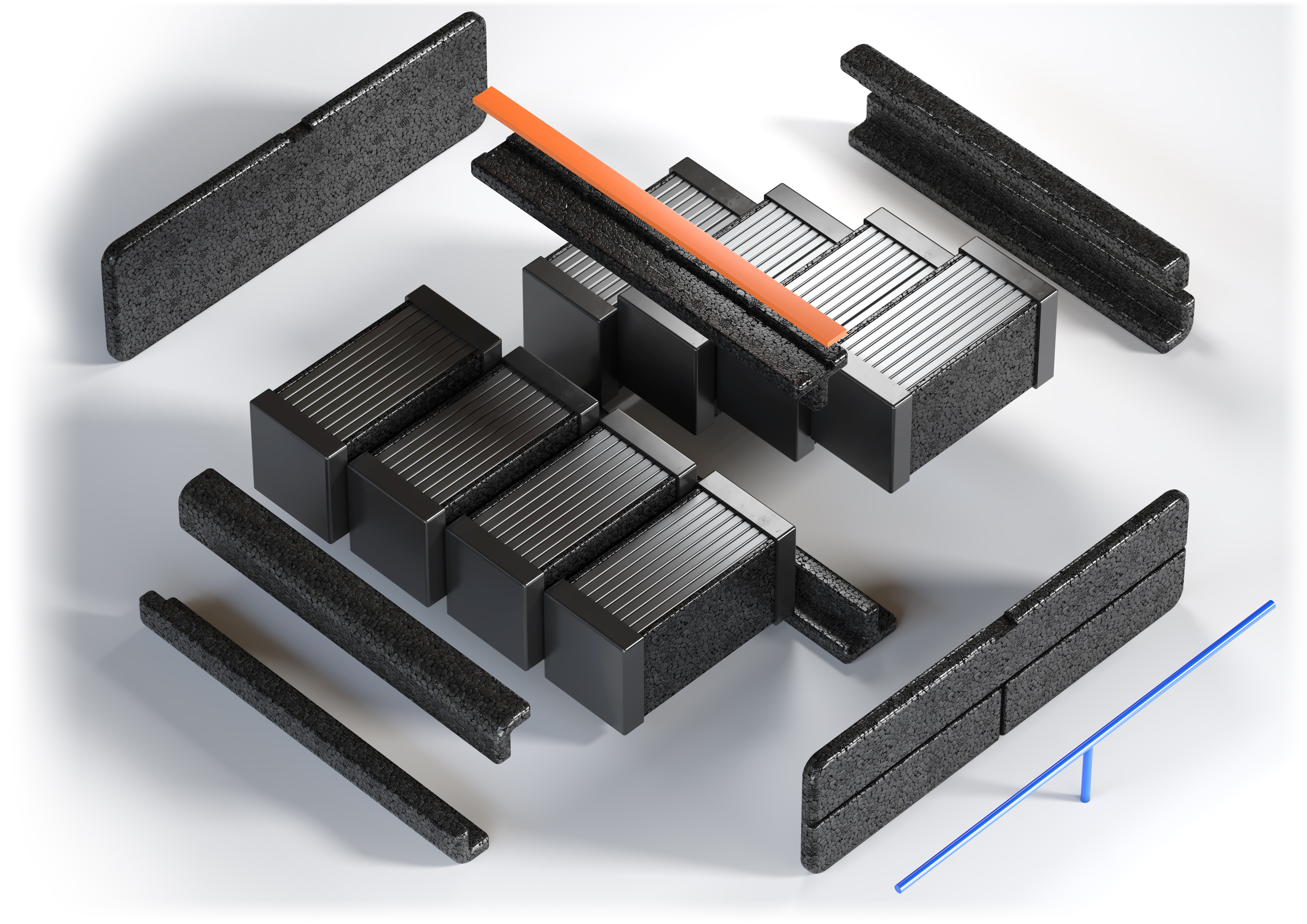

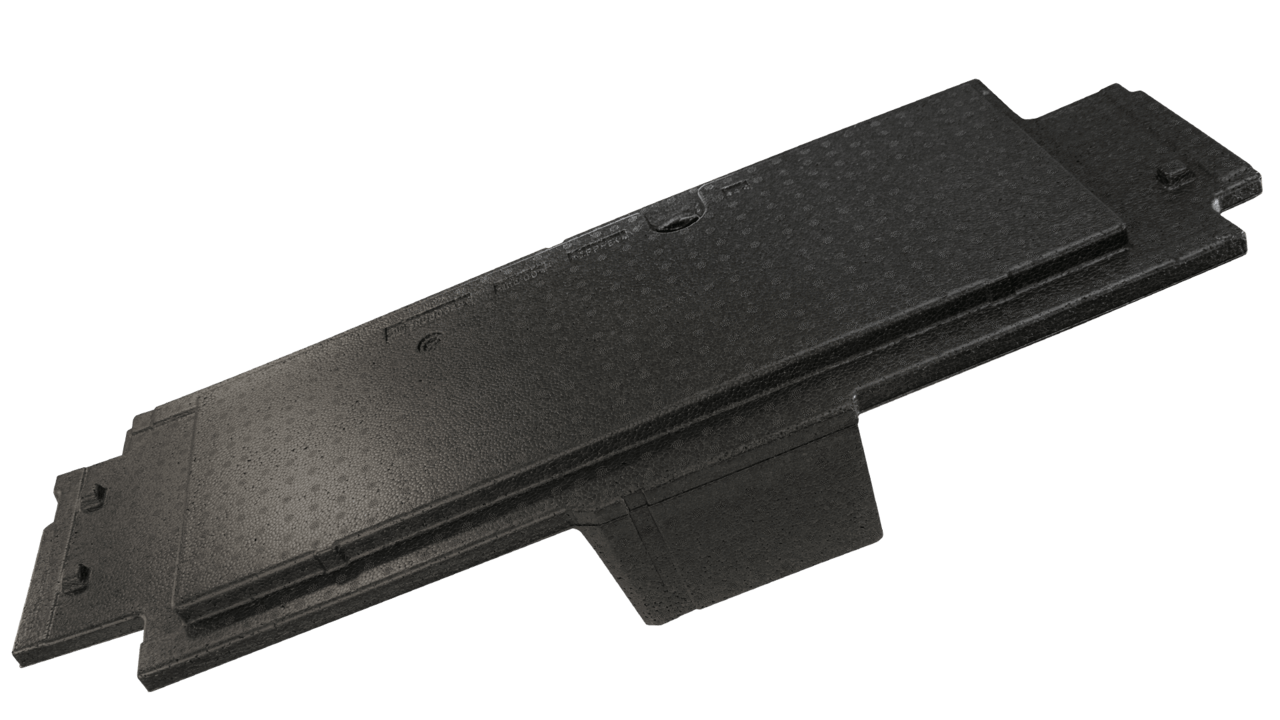

Toutefois, la mise en œuvre de ces technologies est coûteuse, de sorte que seules les grandes entreprises peuvent se les offrir. Une solution intéressante et plus abordable pourrait consister à utiliser les améliorations apportées à la construction et à l'installation des batteries. Par exemple, une batterie Knauf Industries fabriquée à partir de polypropylène expansé moderne (PPE) simplifie et accélère considérablement l'assemblage des cellules et des modules de batterie complets. Les technologies de fabrication de pointe que nous utilisons garantissent l'optimisation des coûts de production d'une batterie pour une voiture électrique et la minimisation des pertes de matériaux grâce à des processus précis de mousse et à des normes de contrôle de qualité élevées.

Sélection et optimisation des matériaux

Au lieu d'utiliser des procédés technologiques coûteux, il est possible de mettre en œuvre des solutions alternatives en matière de conception et de matériaux. Par exemple, le cobalt, l'un des éléments les plus chers utilisés dans les batteries lithium-ion, peut être remplacé par des métaux moins chers tels que le fer utilisé dans les batteries lithium-fer-phosphate ou par de nouveaux matériaux organiques. Un autre exemple est celui des cathodes organiques mises au point par des chercheurs du Massachusetts Institute of Technology, qui peuvent offrir des performances et une capacité de stockage similaires à celles des batteries traditionnelles, mais qui sont moins chères à produire.

La recherche sur les batteries à l'état solide (DC) mérite également une attention particulière. Elles offrent une densité énergétique plus élevée que les batteries lithium-ion traditionnelles. Cela signifie qu'elles peuvent stocker plus d'énergie dans un volume moindre, ce qui se traduit par une augmentation de l'autonomie des véhicules électriques. De plus, elles ont une durée de vie plus longue et une meilleure stabilité des cycles de charge, ce qui signifie qu'elles doivent être remplacées moins souvent. La production pilote de ce type de batterie a déjà été lancée par Toyota, Nissan et Samsung SDI. Bien qu'elles soient actuellement coûteuses à produire, ces coûts diminueront jusqu'à 30 % au cours des cinq prochaines années grâce aux progrès de la technologie et à l'échelle de production.

Une autre option intéressante consiste à remplacer les lourds composants métalliques du boîtier de la batterie et de l'ancrage par des solutions ultralégères en polypropylène expansé (PPE). Ce matériau, qui contient jusqu'à 95 % d'air dans sa structure, combine un faible poids, une isolation thermique et une résilience élevée avec une résistance aux chocs exceptionnelle.

Augmenter l'efficacité énergétique des batteries

Un défi important consiste non seulement à réduire le coût de production d'une batterie pour une voiture électrique, mais aussi à utiliser au maximum l'énergie disponible dans la batterie. L'efficacité opérationnelle de la batterie est améliorée par les systèmes de gestion de la batterie (BMS) qui surveillent son état en temps réel et optimisent les processus de charge et de décharge. Le système de gestion de la batterie surveille notamment la tension, le courant, la température et l'état de charge de chaque cellule de la batterie. Cela lui permet de détecter toute anomalie et d'y répondre, augmentant ainsi la sécurité et les performances de la voiture. Par exemple, le système peut réguler le courant de charge pour éviter la surchauffe de la batterie et prolonger sa durée de vie. Il contrôle également les systèmes de refroidissement et de chauffage de la batterie et travaille avec le groupe motopropulseur ou les systèmes de sécurité pour optimiser la consommation d'énergie dans l'ensemble du véhicule.

D'autres systèmes peuvent influencer l'efficacité énergétique, notamment les systèmes autonomes avancés et, bien sûr, les nouveaux matériaux et les nouvelles conceptions. L'utilisation de matériaux légers et durables, tels que la fibre de carbone ou la mousse de plastique PPE au lieu de la tôle, du plastique dur ou des composants bitumineux, réduit le poids des véhicules, ce qui se traduit par de meilleures performances et une plus grande autonomie. Le boîtier et les éléments isolants en plastique expansé protègent parfaitement les composants électroniques sensibles contre les chocs, uniformisent la répartition de la chaleur dans les différents éléments de la batterie et protègent la batterie contre les conditions thermiques extrêmes.

Réduire le coût de fabrication d'une batterie pour voiture électrique grâce à la localisation et à la mise à l'échelle

La construction de gigafactories pourrait avoir un impact important sur la réduction du coût de fabrication unitaire des batteries pour voitures électriques. Grâce aux économies d'échelle, les coûts fixes tels que les investissements dans les infrastructures et la technologie sont répartis sur un plus grand nombre de batteries produites. Les gigafactories ont également la possibilité de négocier de meilleures conditions pour l'achat de matières premières grâce à des commandes plus importantes. La production concentrée sur un seul site de production de giga permet en outre une meilleure gestion logistique et une réduction des coûts de transport, ce qui contribue également à la baisse des coûts unitaires. Grâce à des ressources financières plus importantes, les grands sites de production peuvent investir davantage dans la recherche et le développement, ce qui favorise l'innovation technologique. Elles peuvent mettre en œuvre des solutions avancées et intelligentes et des lignes de production entièrement automatisées, ce qui augmente la productivité et réduit les coûts de main-d'œuvre.

Une autre stratégie intéressante pour réduire le coût de production d'une batterie pour voiture électrique consiste à rapprocher les installations de production des fournisseurs de matières premières et des constructeurs automobiles. La réduction des distances de transport permet de diminuer les coûts liés au transport des matériaux et des produits finis. Les livraisons sont effectuées dans des délais plus courts, ce qui accroît l'efficacité de la chaîne d'approvisionnement et permet une meilleure gestion des stocks. Il est ainsi possible de répondre avec plus de souplesse à l'évolution des besoins du marché et de mieux adapter la production aux exigences actuelles. Des chaînes d'approvisionnement plus courtes signifient également moins de risques de perturbations telles que des retards de transport ou des problèmes de disponibilité des matières premières. Parmi les fabricants qui ont appliqué cette stratégie avec succès, citons la Gigafactory de Tesla dans le Nevada, les installations de production de BMW à Spartanburg, en Caroline du Sud, et l'usine de Toyota au Texas.

Toutes ces stratégies ont été et sont encore développées en réponse aux demandes croissantes de durabilité environnementale dans l'industrie automobile. L'augmentation rapide de la popularité des véhicules électriques grâce à la réduction des prix est essentielle au développement continu de l'industrie dans le respect de la protection de l'environnement. Le choix de solutions et de stratégies spécifiques dépend du type et de la taille de l'entreprise. Contactez-nous et nous serons heureux de préparer une étude de faisabilité et de vous conseiller sur les meilleures solutions de matériaux et de construction pour votre entreprise dans le domaine des boîtiers, des raccords et des éléments d'isolation pour les batteries de voitures électriques en polypropylène expansé (PPE) innovant.