El uso de la tecnología Digital Twin en logística y producción, como parte de la Industria 4.0, genera ahorro de costos y aumenta la eficiencia de las operaciones.

Digital Twin es una de las tecnologías que está experimentando un crecimiento más rápido en la Industria 4.0. Según la consultora estadounidense Grand View Research, el valor global de este mercado alcanzará los 156 mil millones de dólares en 2030.

En la actualidad, se trata de una tecnología asociada, principalmente, a la logística y la industria automotriz, en especial al sector de los automóviles autónomos. Descubra en que consiste la Digital Twin y qué aplicaciones puede tener.

¿Qué es la tecnología Digital Twin?

El Digital Twin es una representación digital de un producto, dispositivo, sistema o proceso en un espacio virtual que imita el entorno o contexto que lo rodea en la vida real.

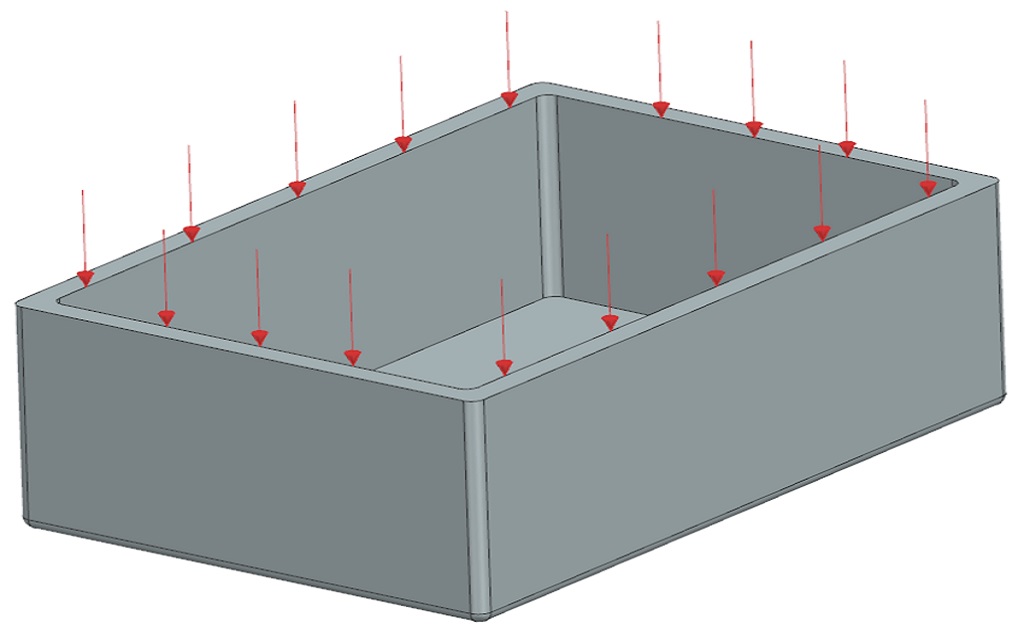

La creación de este gemelo digital requiere adquirir datos físicos sobre el objeto que se está mapeando. El modelo 3D se puede construir basándose en la documentación proporcionada o mediante un escaneo láser.

Otro elemento fundamental en la tecnología Digital Twin es la entrada de parámetros que describen las propiedades físicas del objeto y cómo funciona. Cuanto más precisos sean los datos ingresados, más confiables serán los resultados de la simulación por ordenador.

Posteriormente, gracias a la integración de varios sensores desplegados en la versión física del objeto, lo que se conoce como Internet of Things (IoT), el Digital Twin recibe y analiza los datos a medida que le van llegando, de modo que se pueden realizar varios tipos de pruebas e implementar cambios en tiempo real.

El último componente importante de la tecnología Digital Twin es la capacidad de monitorear un objeto, o proceso real, para detectar anomalías de inmediato e intervenir en caso necesario.

Como concepto que permite simular procesos en un espacio virtual, el Digital Twin es uno de los pilares más importantes de la Industria 4.0 en la actualidad, junto al Big Data, el Internet of Things o el uso de la tecnología Blockchain.

Digital Twin en fabricación y logística: perspectiva histórica

La tecnología de los Digital Twin no es nada nuevo, ya que se remonta a los años 70. Se originó en la NASA, que creó una réplica digital de la nave espacial Apolo 13 y realizó una serie de pruebas en la misma, lo que ayudó a los astronautas regresar sanos y salvos a la Tierra. En la actualidad, la NASA todavía usa y desarrolla con éxito esta tecnología, por ejemplo, al probar cápsulas.

La aplicación de la tecnología de los gemelos digitales en la industria se originó en el laboratorio del profesor Michael Grieves de la Universidad de Michigan. En 2002, propuso utilizarlo en sistemas de gestión del ciclo de vida del producto de un extremo a otro.

El nombre Digital Twin apareció por primera vez en 2010, en los informes anuales de la NASA. No tardó en popularizarse, con gran rapidez, por muchas empresas e instituciones científicas, las cuales comenzaron a aplicar esta tecnología en sus procesos de fabricación e investigaciones.

Hoy en día, los Digital Twin ya no son sólo un concepto futurista. Gracias a la existencia de sensores de IoT y del Big Data, que permite procesar cantidades considerables de datos para ejecutar varios tipos de simulaciones, se han convertido en una realidad cotidiana para muchas empresas.

La tecnología Digital Twin contribuye, diariamente, a agilizar operaciones, desarrollar la robotización y la automatización de la producción y eliminar errores, que pueden ser muy costosos.

¿Qué beneficios aporta la tecnología Digital Twin?

El uso de la tecnología Digital Twin aporta una serie de beneficios concretos y tangibles. En primer lugar, permite ahorrar costes a la hora de construir prototipos o probar su funcionamiento en la realidad.

Gracias a esta innovadora tecnología es posible realizar cambios, analizar y detectar posibles errores muy rápidamente y a bajo costo. Los fabricantes de componentes de automóviles, por ejemplo, pueden comprobar y modificar repetidamente los modelos en cuanto a rendimiento, funcionalidad o estética. Esto les permite pasar más rápidamente a la fabricación en serie.

Con los Digital Twin no solo se puede simular el funcionamiento de máquinas o productos individuales, sino también líneas de producción enteras o incluso procesos logísticos complejos. No sólo se puede mapear hardware, sino también software. A través del Internet industrial de las cosas y la tecnología Big Data, es posible crear una cantidad casi infinita de escenarios que no serían posibles de replicar en la realidad.

La creación de réplicas digitales de sistemas completos permite optimizar el rendimiento en una etapa temprana y prevenir posibles fallas. En logística, el modelado de procesos puede resultar muy útil para crear nuevas estrategias y conceptos en la cadena de suministro, como la gestión ajustada.

El Digital Twin también es aplicable en la formación de empleados, ya que permite la visualización de productos y procesos de forma realista y accesible.

Ejemplos de uso de la tecnología Digital Twins en la Industria 4.0

Hoy en día, no sería posible el desarrollo de muchos productos sin el apoyo de la tecnología Digital Twin. Tesla, por ejemplo, crea un gemelo digital de todos los coches que fabrica, recopilando datos en tiempo real a partir de una densa red de sensores.

Los datos enviados a la nube son utilizados por algoritmos de inteligencia artificial para predecir posibles fallos y averías en los coches. Para el fabricante, esto significa menores costos de servicio, mientras que el cliente obtiene mayor seguridad y confiabilidad.

Esta tecnología se usa también en el diseño de los coches Maserati. En este caso, se han reducido los costes y tiempo de producción hasta en un 30%. Los Digital Twin se han infiltrado, incluso, en las carreras de Fórmula Uno, donde ayudan a mejorar los vehículos de los equipos McLaren y Red Bull. Esta tecnología no sólo evita el desperdicio de componentes y materiales muy caros, sino que también protege vidas humanas.

El Digital Twin también encuentra excelentes aplicaciones en la logística moderna. Por ejemplo, la multinacional de logística y transportes DHL utiliza Digital Twin para crear un mapa virtual de sus propios almacenes, junto con cadenas de suministro completas. Con esto consigue mejorar la eficiencia de sus operaciones.

En Knauf Automotive aplicamos la tecnología Digita Twin para alcanzar la excelencia

En Knauf Automotive utilizamos la tecnología de gemelos digitales, entre otras cosas, para crear prototipos y diseñar componentes de automóviles de Plásticos Expandidos moldeados por inyección.

Nuestro IDLab está equipado con escáneres 3D de última generación, que nos permiten representar con precisión cualquier componente existente, su prototipo o un conjunto completo.

Basándonos en el modelo digital 3D y el software CAE, podemos proponer cambios de optimización del componente y luego encontrar la solución que mejor funcione en términos de producción, uso o costo.

Dicho de otro modo, para nosotros la creación de un gemelo digital es un instrumento muy útil para lograr la excelencia de nuestro en nuestro sistema de producción.

La tecnología Digital Twin encuentra una excelente aplicación en el diseño y fabricación de embalajes de transporte retornables hechos de Polipropileno Expandido (EPP). El embalaje puede disponer de insertos y separadores especiales con cavidades que corresponden a las formas de la mercancía transportada. También podemos producir componentes multimaterial, con muy alta precisión, utilizando el método de moldeo por inyección de dos componentes 2K.

Además, gracias al diseño CAD y CAE asistido por ordenador, podemos predecir, con un alto grado de probabilidad, cómo se comportará un producto ante diversos tipos de cargas mecánicas, térmicas o de tiempo.

Otra tecnología muy interesante utilizada en nuestros laboratorios es la impresión 3D. De esta manera, podemos ofrecer a nuestros clientes un valor añadido en cada etapa de la producción de un automóvil.

La tecnología Digital Twin nos ayuda a garantizar que los componentes que diseñamos y fabricamos cumplen, plenamente, con todos los requisitos y expectativas del cliente.