La batería es el “corazón de un coche eléctrico” y también su componente más pesado y caro. Su vida útil y eficiencia dependen del diseño, de las células que la componen y del material de la carcasa. Puede fabricarse con metal, pero también con innovadores plásticos ultraligeros.

¿Cómo se construye la batería de un coche eléctrico?

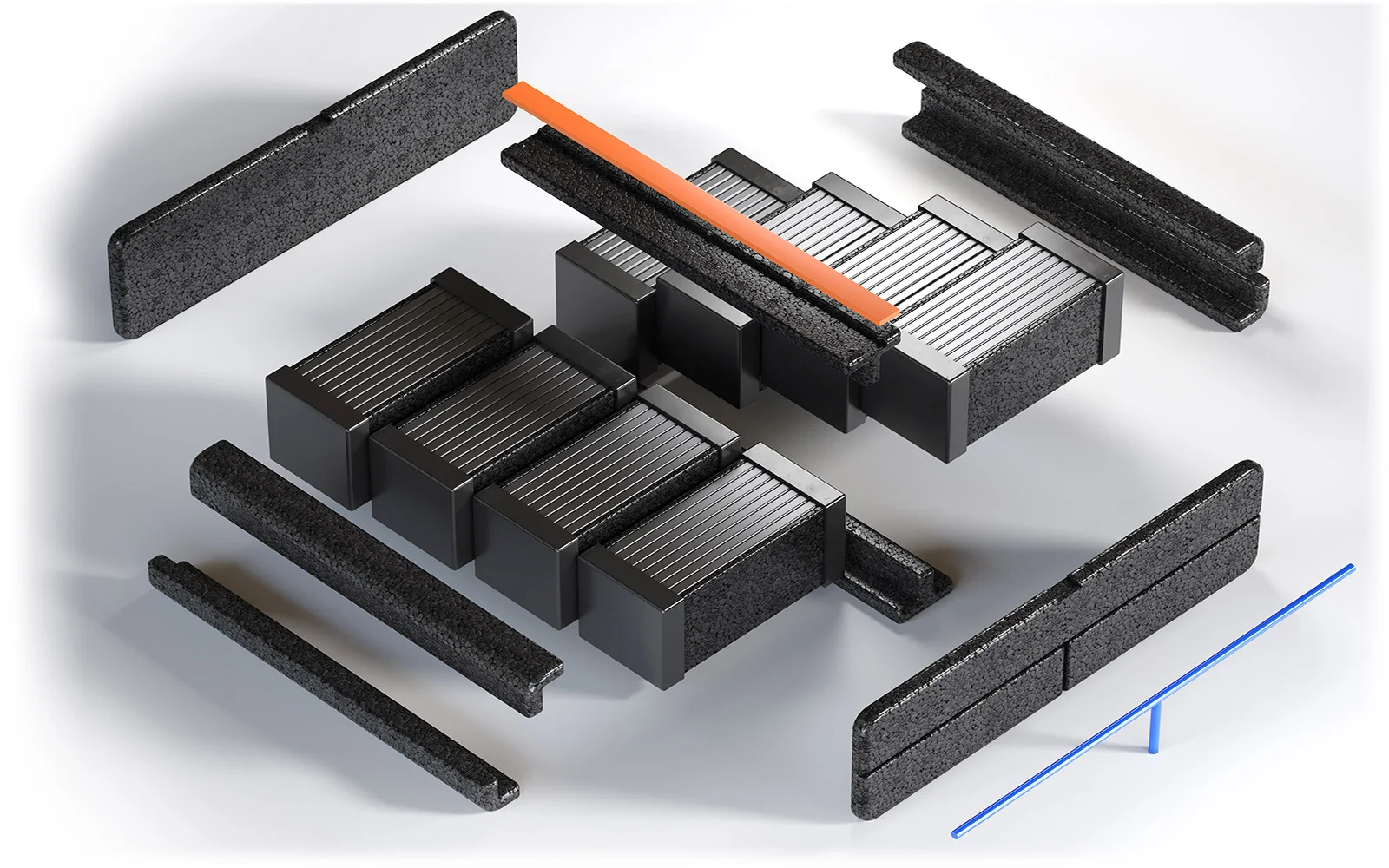

Las baterías de los coches eléctricos están formadas por celdas conectadas en serie y en paralelo. Así se crean módulos, que a su vez forman un conjunto de baterías. Cada célula contiene electrodos (ánodo y cátodo), electrolito y separador. Los electrodos están hechos de materiales activos que, cuando se exponen a una corriente, desencadenan una reacción química que produce electricidad. Los electrodos se sumergen en un electrolito que permite que la corriente fluya entre ellos. Las células individuales están separadas por un separador, un tipo de membrana que impide que el cátodo y el ánodo se cortocircuiten. Toda la batería debe estar protegida por una carcasa convenientemente robusta, que absorba los golpes y proteja las celdas de temperaturas extremas y averías eléctricas.

¿De qué está hecha la batería de un coche? Componentes y materiales

Qué materiales se utilizan en el proceso de producción de baterías para coches eléctricos, ya sean BEV, HEV o PHEV, depende del tipo de celdas. Todos ellos tienen sus ventajas e inconvenientes en cuanto a su capacidad, durabilidad, coste de producción o seguridad de uso. Los más populares son ión-litio (Li-ion), litio-polímero (LiPo), níquel-hidruro metálico (NiMH) y níquel-cadmio (NiCd). Las materias primas más valiosas incluidas en los distintos tipos de baterías para coches eléctricos son los materiales activos utilizados en los electrodos, como el litio, el cobalto, el níquel, el manganeso o el grafito. Como electrolitos se utilizan soluciones orgánicas de sales metálicas en forma de líquidos o geles. La excepción, son las baterías de estado sólido con electrolito sólido, que aún están en fase de desarrollo. Mientras tanto, para los separadores se utilizan materiales poliméricos y revestimientos cerámicos.

¿Cuántas celdas tiene la batería de un coche?

No existe un número óptimo de celdas para la batería de un coche eléctrico. Depende de su capacidad y voltaje en cada caso. Cuanto mayor sea la capacidad y la tensión de la batería, más elementos se necesitarán. Por ejemplo, una batería de iones de litio con una capacidad de 60 kWh y una tensión de 400 V puede constar de unas 8.000 celdas. Por lo tanto, en un coche urbano pequeño habrá un número menor de células y en un híbrido de largo alcance, un número mayor.

Caja de la batería del coche: ¿cómo afecta a un coche eléctrico?

La caja de la batería del coche cumple varias funciones importantes. En primer lugar, protege la batería de daños mecánicos, térmicos y químicos. En segundo lugar, puede proporcionarle ventilación, contribuyendo así a optimizar la distribución del calor. En tercer lugar, proporciona “estructura” a los módulos y garantiza que permanezcan en su sitio. Todo esto significa que la carcasa de una batería de coche debe estar fabricada con materiales resistentes. A menudo se utilizan metales para este fin, lo que afecta al peso de la batería y, por tanto, también al peso muerto, la autonomía y las características de manejo del coche. Un centro de gravedad bajo, por un lado, aumenta el agarre y la tracción del coche y, por otro, reduce su maniobrabilidad. Por ello, los fabricantes buscan nuevas soluciones materiales para producir baterías más ligeras.

Fabricación de una carcasa para una batería de automóvil y materiales utilizados

Los materiales utilizados para fabricar la carcasa de una batería de coche deben cumplir altos requisitos de resistencia a los impactos, aislamiento térmico o resistencia al fuego y a las averías eléctricas. Entre los materiales más utilizados figuran no sólo el acero, el aluminio, los plásticos duros o diversos tipos de compuestos, sino también espumas modernas como el EPP. El polipropileno expandido, que se utiliza desde hace tiempo como material para embalajes de transporte, también ha demostrado ser una solución excelente para fabricar sistemas de aislamiento muy ligeros para baterías de automóvil. En este caso, es un excelente sustituto de plásticos mucho más pesados y, como material reciclable, facilita el reciclado de baterías de automóvil de acuerdo con la normativa medioambiental.

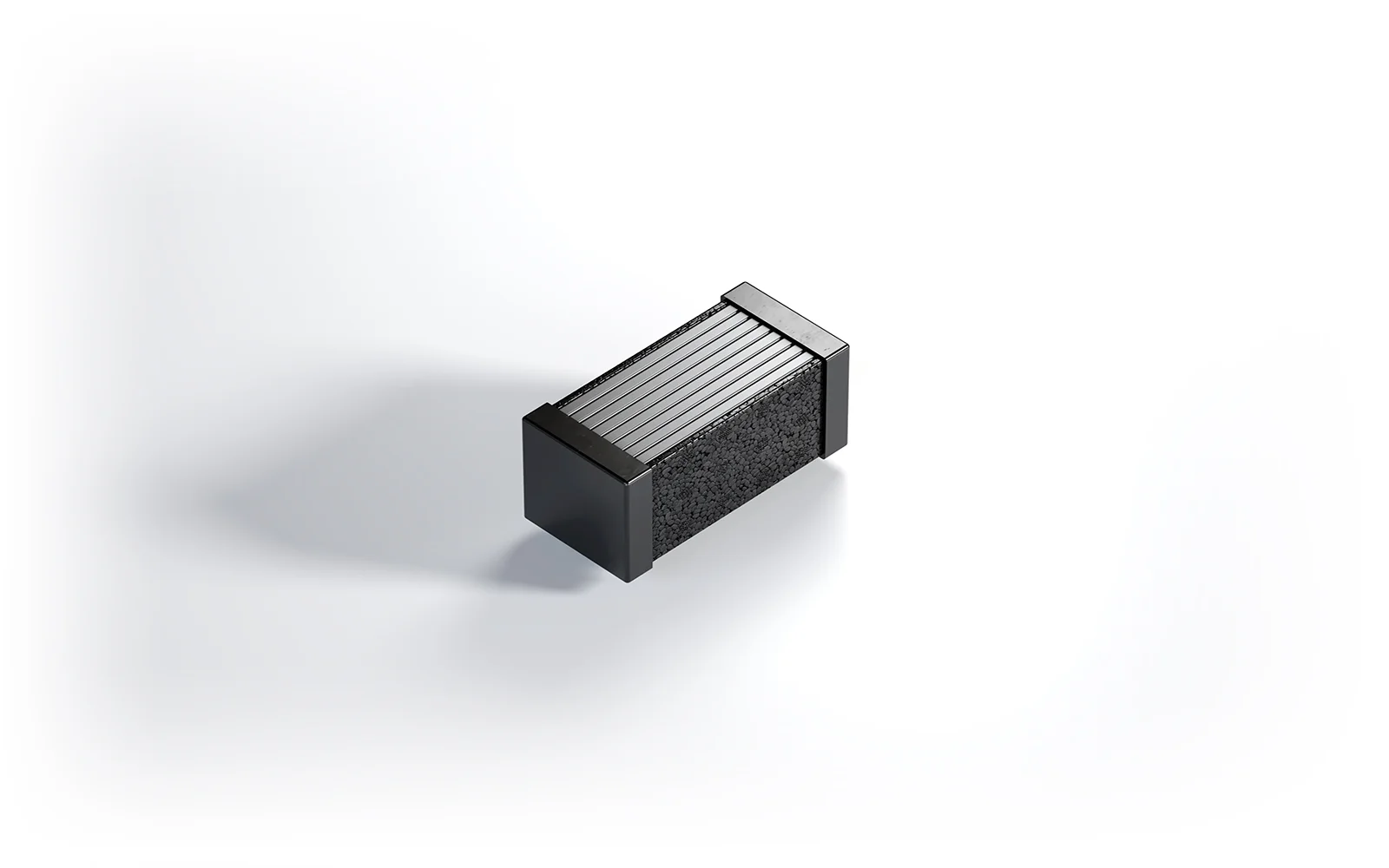

Componentes EPP que protegen las baterías de los coches y aumentan su vida útil

“El EPP se caracteriza por su gran resistencia a los impactos, su excelente aislamiento térmico y acústico, y su facilidad para ser moldeado y adoptar cualquier forma. Como resultado, se utiliza con éxito para fabricar una gran variedad de componentes de baterías de automoción, desde aislantes hasta separadores y elementos de fijación. Las excelentes propiedades de amortiguación del polipropileno expandido hacen que este tipo de carcasa proteja las células sensibles de golpes y vibraciones, alargando la vida útil de las baterías de los coches eléctricos y aumentando la autonomía de estos vehículos. Los separadores de EPP también evitan las averías eléctricas y la transferencia de altas temperaturas entre celdas, lo que beneficia a las temperaturas de funcionamiento de la batería y a la seguridad. Por otra parte, “los elementos de montaje simplifican el tendido de los cables eléctricos y facilitan la extracción de la batería después de su uso”, afirma Nicolas Moreau (Director de Proyectos de Automoción de Knauf Industries).

¿Cómo funciona la batería de un coche eléctrico?

La batería de un coche eléctrico funciona convirtiendo la energía química en eléctrica y viceversa. Cuando la batería se está cargando, la corriente eléctrica procedente de la red o de la estación de carga fluye hacia la batería, haciendo que los iones migren a través del electrolito desde el ánodo hasta el cátodo. Por otro lado, durante la descarga de la batería, cuando la corriente eléctrica fluye de la batería al motor eléctrico, todo el proceso se invierte.

¿Qué diseño de batería de coche eléctrico es la mejor opción y por qué?

Hasta ahora, no se ha desarrollado un único diseño óptimo de batería que se adapte a todos los coches. Los fabricantes de vehículos eléctricos utilizan tecnologías muy diferentes. No obstante, se pueden distinguir dos tipos básicos de diseño de celdas: cilíndricas y prismáticas. En el caso de la construcción cilíndrica, las celdas han adoptado una forma cilíndrica. Las ventajas de este diseño son la alta densidad energética y la buena resistencia térmica y mecánica de las células. Pero hay grandes pérdidas de espacio y la refrigeración es difícil. En cambio, en un diseño prismático, las celdas tienen forma de cubo, lo que aprovecha mejor el espacio disponible, facilita la refrigeración y ofrece más libertad para dar forma a los módulos. Sin embargo, la densidad energética es menor en este caso, y se produce un aumento del peso de la batería y de los costes de fabricación. Sea cual sea la forma de las células y el diseño de los módulos, el moldeo por inyección de plástico permite fabricar componentes de montaje, aislamiento o carcasas de PPE perfectamente adaptados que satisfacen plenamente las expectativas de diseñadores y desarrolladores.