La propulsión eléctrica es un elemento clave para construir un sistema de transporte más sostenible. Sin embargo, los elevados precios siguen siendo un obstáculo importante para la adopción generalizada de esta tecnología en toda Europa. En este artículo, analizamos las formas más interesantes de optimizar el coste de fabricación de baterías para coches eléctricos.

La importancia de una producción eficiente de baterías en la industria del automóvil

Se calcula que sólo la batería representa entre el 30% y el 50% del coste total de fabricación de un vehículo eléctrico. Esto se debe a que en la producción de baterías para este tipo de coches se utilizan materias primas caras, como el litio, el cobalto y el níquel. La extracción y el tratamiento de estos elementos es bastante complicada. Además, las baterías de iones de litio más utilizadas en los vehículos requieren una tecnología de fabricación avanzada. Como parte de este proceso, es necesario controlar con precisión la composición química y la estructura de la pila, lo que se traduce directamente en costes.

La escala de producción también es un problema. Aunque el número de coches eléctricos sigue aumentando, las baterías aún no se fabrican en cantidades que permitan una reducción significativa de los costes. También se necesitan grandes inversiones en parques de maquinaria modernos, laboratorios y formación del personal. Cabe señalar que las baterías de los automóviles siguen necesitando una inversión continua en investigación y desarrollo para mejorar el rendimiento, la seguridad y la durabilidad de estas soluciones. Los costes se repercuten necesariamente en los consumidores. La oportunidad de mejorar esta situación reside en el desarrollo dinámico del mercado. Las ventas de coches eléctricos alcanzarán casi 14 millones en 2023, lo que representa el 18% de todos los coches vendidos. Se espera que los vehículos eléctricos aumenten su cuota de ventas mundiales de automóviles hasta el 35% en 2030.

Optimización de los procesos de producción

En los procesos de producción de baterías para coches eléctricos se utilizan varios métodos de optimización de costes. Entre ellos figuran los logros de Industria 5.0, que se basan en las últimas tecnologías. Por ejemplo, la automatización de las líneas de producción y el uso de la inteligencia artificial (IA) permiten realizar las tareas con mayor rapidez y precisión, y eliminar las interrupciones, reduciendo los costes operativos. Además, la IA puede ayudar a optimizar el consumo de materias primas y energía. Las plantas que utilizan el apoyo de la IA pueden adaptarse más rápidamente a las cambiantes condiciones del mercado y a las necesidades de los clientes, gestionando dinámicamente los recursos y ajustando los programas de producción. La supervisión en tiempo real de los procesos de producción se traduce en la detección y eliminación de defectos en una fase temprana, lo que no sólo mejora la calidad de los productos finales y disminuye las reclamaciones, sino que también reduce los residuos. El mantenimiento predictivo también tiene su impacto, ya que minimiza los tiempos de inactividad y aumenta la productividad y fiabilidad de las líneas de producción.

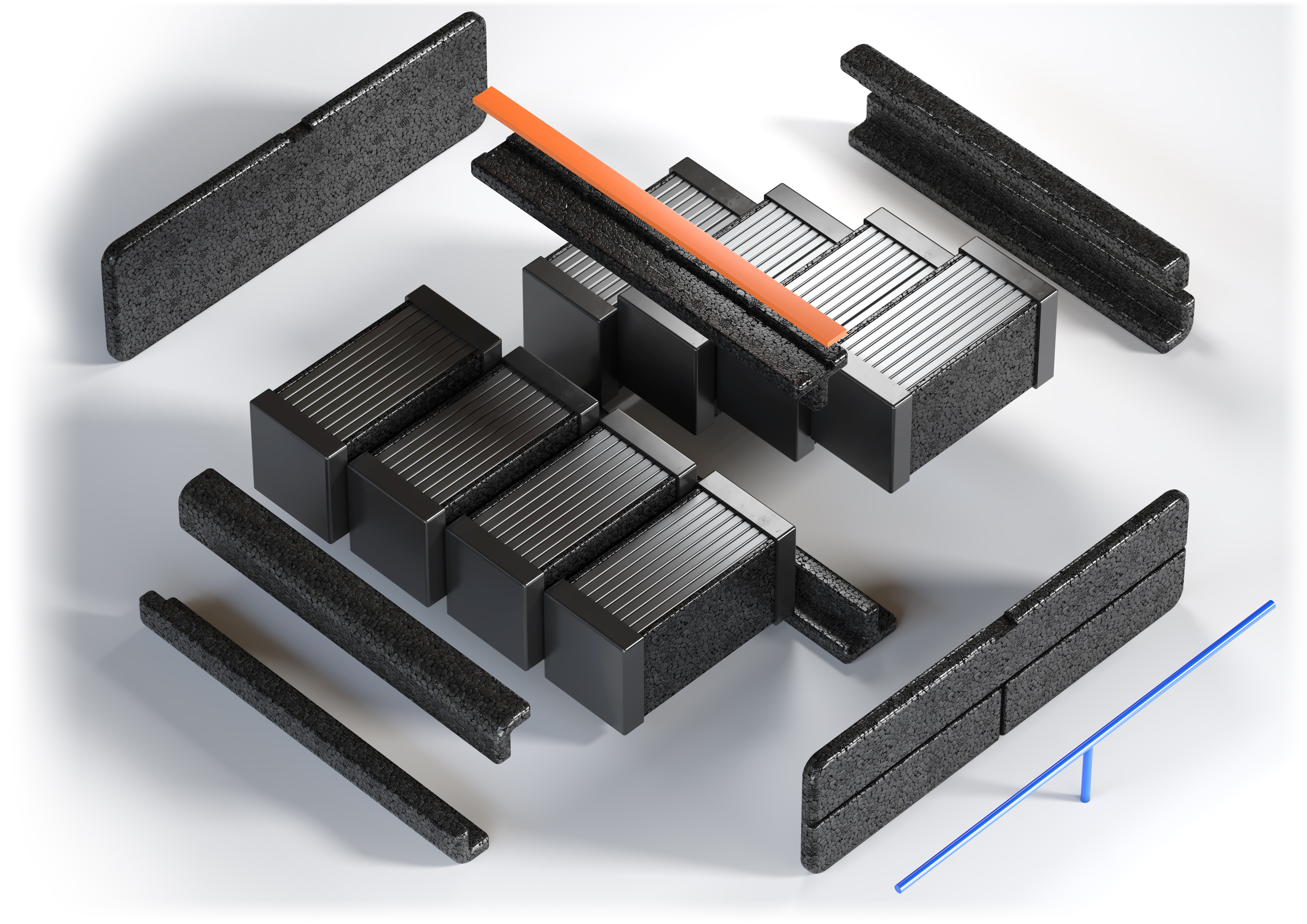

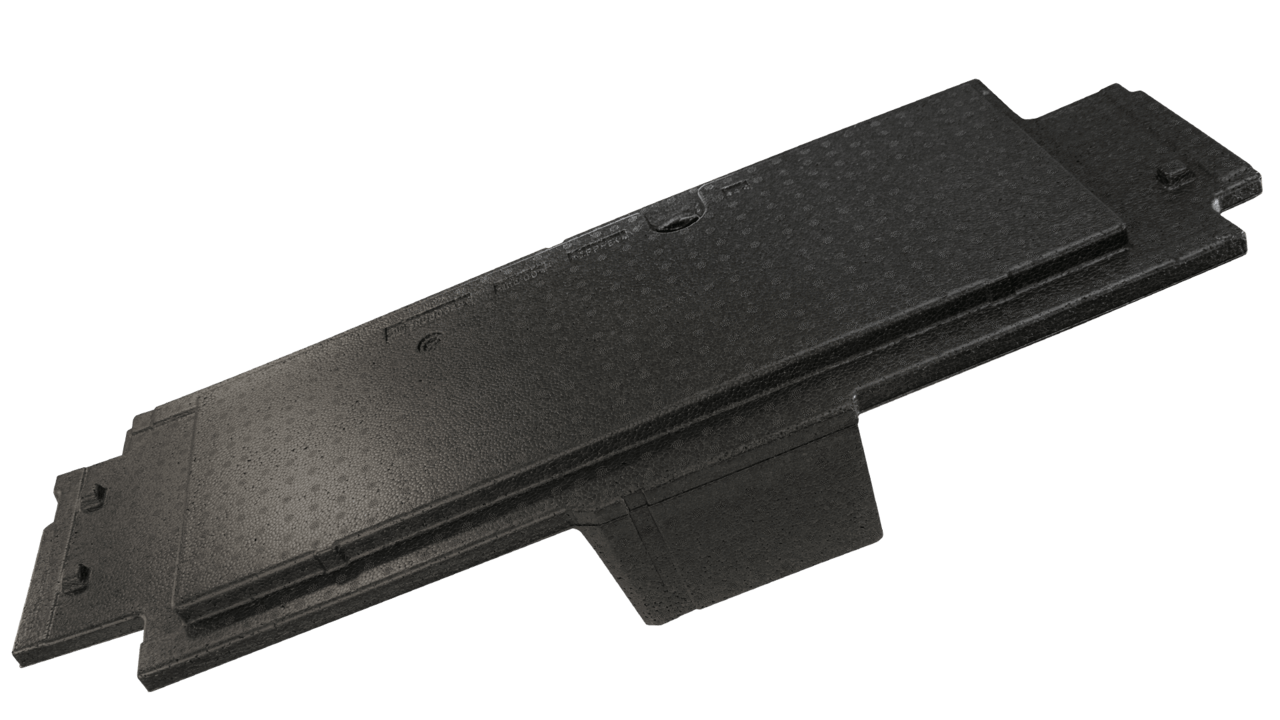

Sin embargo, estas tecnologías son caras de implantar, por lo que a menudo sólo las empresas más grandes pueden permitírselas. Una solución interesante y más asequible puede ser utilizar mejoras en la construcción e instalación de las baterías. Por ejemplo, un paquete de baterías de Knauf Industries fabricado con moderno polipropileno espumado (EPP) simplifica y acelera considerablemente el montaje de celdas y módulos de baterías completos. Las tecnologías de fabricación de vanguardia que utilizamos garantizan la optimización de los costes de producción de una batería para un coche eléctrico y la minimización de las pérdidas de material gracias a procesos precisos de espumado y elevadas normas de control de calidad.

Selección y optimización de materiales

Como alternativa al uso de costosos procesos tecnológicos, pueden aplicarse soluciones alternativas de diseño y materiales. Por ejemplo, el cobalto, uno de los elementos más caros de las baterías de iones de litio, puede sustituirse por metales más baratos, como el hierro utilizado en las baterías de litio-hierro-fosfato, o por nuevos materiales orgánicos. Otro ejemplo son los cátodos orgánicos desarrollados por investigadores del Instituto Tecnológico de Massachusetts que pueden ofrecer un rendimiento y una capacidad de almacenamiento similares a los de las baterías tradicionales pero son más baratos de producir.

La investigación sobre baterías de estado sólido (CC) también merece atención. Ofrecen una mayor densidad energética en comparación con las baterías tradicionales de iones de litio. Esto significa que pueden almacenar más energía en menos volumen, lo que se traduce en una mayor autonomía para los vehículos eléctricos. Además, tienen una vida útil más larga y una mayor estabilidad de los ciclos de carga, lo que significa que deben sustituirse con menos frecuencia. Toyota, Nissan y Samsung SDI ya han iniciado la producción piloto de este tipo de baterías. Aunque actualmente su producción es costosa, estos costes se reducirán hasta un 30% en los próximos cinco años gracias a los avances tecnológicos y a la escala de producción.

Otra opción interesante es sustituir los pesados componentes metálicos de la carcasa y el anclaje de la batería por soluciones ultraligeras de polipropileno expandido (EPP). El material, que contiene hasta un 95% de aire en su estructura, combina bajo peso, alto aislamiento térmico y resistencia con una extraordinaria característica de absorción de impactos. Además, es mucho más barato de procesar que el metal.

Aumentar la eficiencia energética de las baterías

Un reto importante no es sólo reducir el coste de producción de una batería para un coche eléctrico, sino también aprovechar al máximo la energía disponible en la batería. La eficiencia operativa de la batería se ve reforzada por los sistemas de gestión de baterías (BMS), que controlan su estado en tiempo real y optimizan los procesos de carga y descarga. El BMS vigila, entre otras cosas, la tensión, la corriente, la temperatura y el estado de carga de cada célula de la batería. Esto le permite detectar y responder a cualquier anomalía, aumentando la seguridad y el rendimiento del coche. Por ejemplo, el sistema puede regular la corriente de carga para evitar el sobrecalentamiento de la batería y prolongar su vida útil. También controla los sistemas de refrigeración y calefacción de la batería, y trabaja con el tren de potencia o los sistemas de seguridad para optimizar el consumo de energía en todo el vehículo.

Otros sistemas que pueden influir en la eficiencia energética son los sistemas autónomos avanzados y, por supuesto, los nuevos materiales y diseños. El uso de materiales ligeros y duraderos, como la fibra de carbono o el plástico espumado EPP en lugar de chapa metálica, plástico duro o componentes bituminosos, reduce el peso de los vehículos, lo que se traduce en mejores prestaciones y mayor autonomía. La carcasa y los elementos aislantes de plástico espumado protegen perfectamente los sensibles componentes electrónicos de los golpes, igualan la distribución del calor en las celdas individuales de la batería y la protegen de condiciones térmicas extremas.

Reducir el coste de fabricación de una batería para un coche eléctrico mediante la localización y el escalado

La construcción de gigafábricas podría tener un impacto clave en la reducción del coste unitario de fabricación de baterías para coches eléctricos. Gracias a las economías de escala, los costes fijos, como la inversión en infraestructura y tecnología, se reparten entre un mayor número de baterías producidas. Las Gigafábricas también tienen la oportunidad de negociar mejores condiciones para la compra de materias primas gracias a pedidos más grandes. La producción concentrada en un único centro de producción de giga permite además una mejor gestión logística y una reducción de los costes de transporte, lo que también contribuye a reducir los costes unitarios. Gracias a unos mayores recursos financieros, las grandes instalaciones de producción pueden invertir más en investigación y desarrollo, lo que se traduce en innovación tecnológica. Pueden implantar soluciones avanzadas e inteligentes y líneas de producción totalmente automatizadas, lo que aumenta la productividad y reduce los costes laborales.

Otra estrategia interesante para reducir el coste de producción de una batería para un coche eléctrico es situar las instalaciones de producción más cerca de los proveedores de materias primas y de los fabricantes de automóviles.

Reducir las distancias de transporte reduce los costes asociados al transporte de materiales y productos acabados. Las entregas se realizan en un plazo más corto, lo que aumenta la eficacia de la cadena de suministro y permite una mejor gestión del inventario. De este modo, es posible responder con mayor flexibilidad a las cambiantes necesidades del mercado y adaptar mejor la producción a los requisitos actuales. Unas cadenas de suministro más cortas también implican un menor riesgo de interrupciones, como retrasos en el transporte o problemas de disponibilidad de materias primas. Entre los fabricantes que han aplicado con éxito esta estrategia se encuentran la Gigafactory de Tesla en Nevada, las instalaciones de producción de BMW en Spartanburg (Carolina del Sur) y la planta de Toyota en Texas.

Todas estas estrategias se han desarrollado y se siguen desarrollando en respuesta a las crecientes exigencias de sostenibilidad medioambiental de la industria automovilística. El rápido aumento de la popularidad de los vehículos eléctricos gracias a la reducción de los precios es clave para que el sector siga desarrollándose en consonancia con la protección del medio ambiente. La elección de soluciones y estrategias específicas depende del tipo y la escala de la empresa. Contacte con nosotros, y estaremos encantados de elaborar un estudio de viabilidad y asesorarle sobre las mejores soluciones de materiales y construcción para su negocio en el ámbito de las carcasas, elementos de ajuste y aislamiento para baterías de coches eléctricos fabricadas con el innovador polipropileno expandido (EPP).