Les plastiques ont accompagné l'industrie automobile presque depuis le début. Ils ont révolutionné les voitures en les rendant plus légères, plus sûres et plus confortables. Aujourd'hui, les industries du plastique et de l'automobile sont sur le point de connaître une nouvelle révolution verte qui changera à jamais leur mode de fonctionnement. Sur la vague de l'éco-révolution, les bioplastiques et les plastiques innovants issus de la biomasse et des déchets de post-consommation du polypropylène expansé (PPE) sont de plus en plus utilisés dans les voitures modernes, apportant une réponse idéale à la nécessité de réduire l'empreinte carbone de la fabrication automobile et d'économiser les ressources en combustibles fossiles qui ne cessent de s'épuiser. C'est pourquoi ces plastiques modernes sont souvent considérés comme l'avenir durable de l'industrie automobile.

Que sont les bioplastiques ?

Les bioplastiques sont des plastiques durables fabriqués à partir de matières premières renouvelables telles que les huiles végétales, l'amidon de maïs, la canne à sucre ou des substances produites par des micro-organismes. Contrairement aux plastiques traditionnels à base de combustibles fossiles, ils n'épuisent pas les ressources limitées et ne nécessitent pas de traitement à forte intensité énergétique, ce qui est également associé à une réduction des émissions de substances nocives et de gaz à effet de serre. La production de bioplastiques est donc moins nocive pour l'environnement. En revanche, en ce qui concerne l'élimination, certains sont biodégradables et d'autres peuvent rester longtemps dans la nature, tout comme les plastiques synthétiques, de sorte qu'ils devraient également être recyclés.

Quels sont les types de bioplastiques ?

Les bioplastiques constituent un groupe de matériaux très hétérogène. Ils sont divisés en plusieurs types, en fonction des matières premières utilisées pour leur production et des propriétés qu'ils possèdent. Certains sont biodégradables, c'est-à-dire qu'ils peuvent être décomposés par des organismes naturels tels que les bactéries et les champignons. D'autres, bien que fabriqués à partir de matières premières renouvelables, ne sont pas biodégradables. Les bioplastiques persistants comprennent, par exemple, le bio-PET ou le bio-polyéthylène, tandis que les biodégradables comprennent le polylactide, le succinate de polybutylène et les polyhydroxyalcanoates.

Bioplastiques à base de cellulose

L'une des matières premières les plus prometteuses pour la production de bioplastiques est la cellulose, présente dans toutes les plantes. Les bioplastiques produits à partir de cette matière sont principalement basés sur les esters de cellulose (nitrocellulose) et leurs dérivés, tels que le celluloïd. Le polymère naturel est non seulement facile à transformer et à obtenir, mais il permet également de produire un plastique aux propriétés mécaniques et thermiques relativement bonnes. En outre, il présente une excellente biodégradabilité – il peut se décomposer jusqu'à plus de 40 % en quelques jours seulement.

Bioplastiques à base d'amidon

Les plastiques à base d'amidon constituent un autre groupe populaire de bioplastiques. Ils sont biodégradables et peu coûteux à produire – l'amidon est abondant dans de nombreuses plantes, telles que les pommes de terre, le maïs et le tapioca. Le processus de production des bioplastiques fabriqués à partir de ces matériaux consiste à les plastifier et à les combiner avec d'autres polymères ou biopolymères afin d'améliorer leur flexibilité et leur aptitude à la transformation. Les bioplastiques à base d'amidon sont utilisés dans une large gamme d'applications, telles que les emballages jetables, les sacs à provisions et la vaisselle jetable.

Bioplastiques aliphatiques

Il s'agit de bioplastiques produits à partir de polyesters aliphatiques extraits de la biomasse provenant de diverses sources, telles que les matières premières agricoles riches en hydrates de carbone (pommes de terre et maïs), les matériaux lignocellulosiques, c'est-à-dire le bois et les tiges végétales, ainsi que les déchets organiques. Grâce à des processus biochimiques complexes mis en œuvre dans les bioraffineries, des composés chimiques sont obtenus à partir de la biomasse, puis des polymères biosourcés sont synthétisés. Malgré leur origine organique, les bioplastiques aliphatiques nécessitent plus d'énergie dans le processus de production et ne sont biodégradables que dans certains cas.

Polyéthylène bio-dérivé

Le bio polyéthylène (BIO PE) est un type de bioplastique partiellement fabriqué à partir de plantes, telles que la canne à sucre ou le maïs. Il s'agit d'une alternative moderne au polyéthylène traditionnel qui est 100 % recyclable, mais non biodégradable. Ce matériau, comme son homologue traditionnel, est idéal pour l'emballage et ne contient pas de bisphénol A ou d'autres substances nocives. La production de bio polyéthylène réduit le dioxyde de carbone dans l'atmosphère (3,09 kg de CO2 pour chaque kilogramme d'éco-plastique BIO PE), car la canne à sucre et le maïs produisent de l'oxygène pendant la phase de croissance.

Polyhydroxyalcanoates (PHA)

Les polyhydroxyalcanoates, également appelés PHA, sont des polyesters produits dans la nature par de nombreux micro-organismes, notamment par fermentation bactérienne de sucres ou de lipides. Ils sont biodégradables, ce qui en fait une alternative durable aux plastiques conventionnels, qu'il s'agisse de thermoplastiques ou d'élastomères (avec des points de fusion allant de 40 à 180°C). Ils sont utilisés dans un large éventail d'applications, de l'emballage aux implants et aux tissus artificiels.

Polyamide 11

Le plastique, également connu sous le nom de nylon 11, est un type de polyamide fabriqué à partir d'acide undécylénique, qui est extrait par exemple de l'huile végétale. Ce polymère thermoplastique est particulièrement important dans l'industrie en raison de sa grande résistance mécanique, de sa résistance aux températures extrêmes, aux produits chimiques, aux rayons UV et de sa légèreté. Dans l'industrie automobile, il est utilisé pour les conduites de carburant, les réservoirs de carburant ou l'isolation des câbles et des boîtiers.

Polylactide (PLA)

Le polylactide ou acide lactique est extrait de matières premières telles que la farine de maïs et la canne à sucre. Il se caractérise par une résistance élevée à la traction, une grande rigidité et une facilité de moulage à un prix abordable, et il est compostable et biodégradable. Ses caractéristiques sont comparables à celles du polystyrène ou du chlorure de polyvinyle, mais inférieures à celles du PP. Dans l'industrie automobile, il est utilisé pour les tapis de sol, les panneaux et les revêtements.

Bioplastiques et développement durable

L'utilisation de bioplastiques présente de nombreux avantages pour l'environnement. Tout d'abord, leur production est moins énergivore et implique moins d'émissions de gaz à effet de serre que la production de plastiques traditionnels. On estime qu'en se décomposant, les bioplastiques libèrent autant de dioxyde de carbone que la plante dont ils sont issus en a absorbé pendant sa phase de croissance. Les bioplastiques sont souvent biodégradables, ce qui signifie qu'ils peuvent être éliminés en toute sécurité à la fin de leur vie. Le fait qu'ils soient fabriqués à partir de sources renouvelables est également très important, car il réduit la dépendance de l'économie à l'égard des combustibles fossiles, une ressource dont la disponibilité est limitée. Il convient toutefois de rappeler que les bioplastiques ne constituent pas une solution unique à tous les problèmes liés aux plastiques traditionnels à base de pétrole. Ils ne sont pas tous biodégradables et leur fabrication ou leur raffinement nécessite parfois des processus chimiques complexes.

Applications des bioplastiques dans l'industrie automobile

Aujourd'hui, dans l'industrie automobile, les bioplastiques sont utilisés dans de nombreux domaines de la construction automobile – des composants intérieurs aux pièces de carrosserie, en passant par l'électronique et les composants du moteur. Les fabricants sont constamment à la recherche de solutions nouvelles et innovantes pour les plastiques à base de matières premières renouvelables, afin d'améliorer leurs propriétés physiques et chimiques, ainsi que leur impact sur l'environnement. On trouve déjà des biopolymères de haute qualité dans l'habitacle des voitures, notamment dans les tissus d'ameublement, les panneaux de porte, les éléments du tableau de bord, les revêtements de coffre et les garnitures de toit. Certains constructeurs automobiles utilisent déjà des polyesters biosourcés, des mélanges de PET et de PLA biosourcés en quantités significatives pour des composants automobiles moulés par injection, principalement des pièces intérieures, des garnitures ou des pièces électroniques. Knauf Industries produit déjà des pièces à partir de mousses plastiques durables.

rPPE et NEOPS – une alternative durable aux bioplastiques

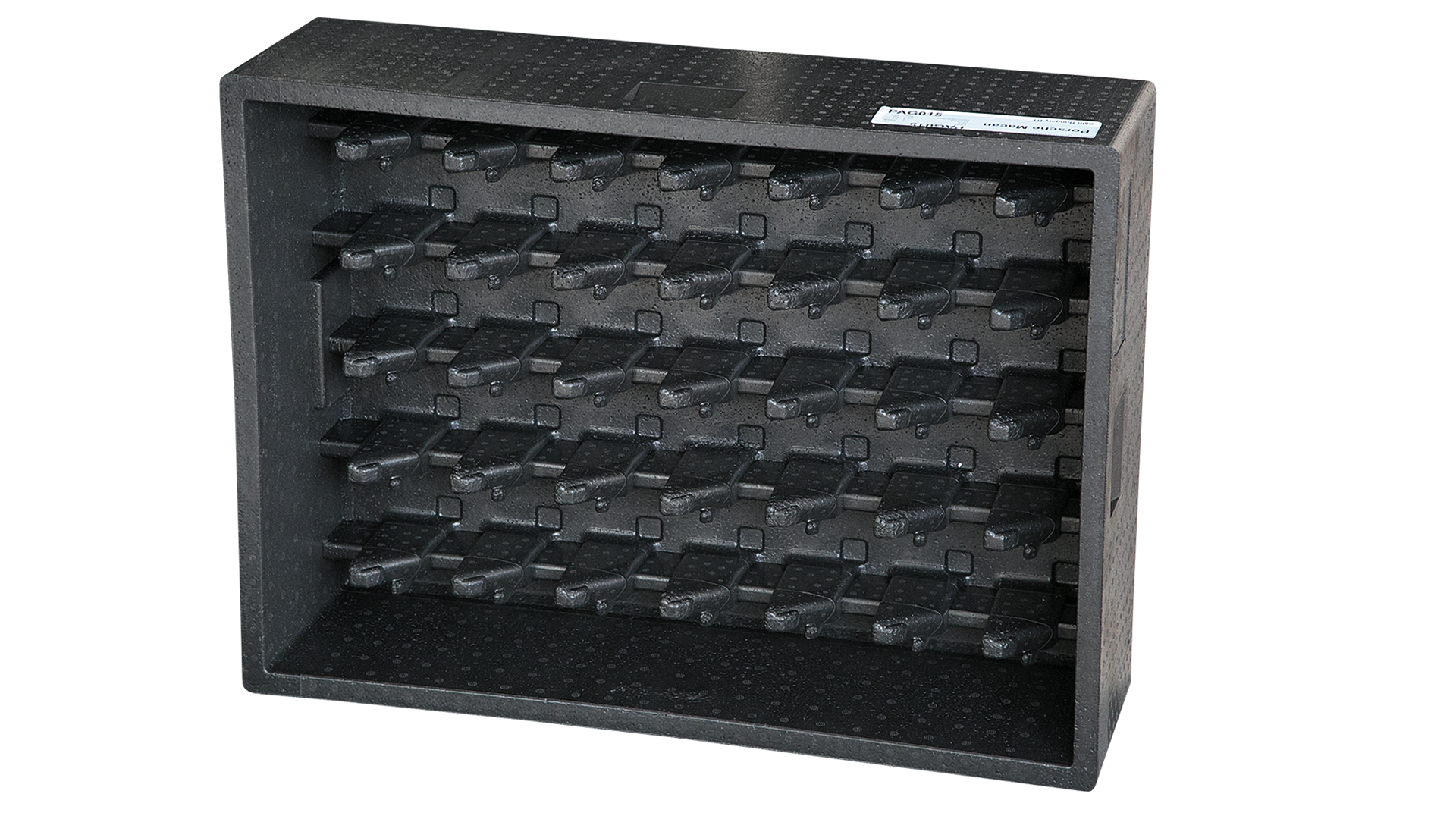

Le rPPE (polypropylène expansé recyclé) et le NEOPS (nouveau polystyrène respectueux de l'environnement) sont des exemples d'alternatives vertes aux plastiques traditionnels qui ont un impact significatif sur la durabilité de l'industrie automobile. Il s'agit de types spéciaux de PPE (polypropylène expansé) et de PSE, respectivement, qui sont largement utilisés dans la construction automobile, principalement pour les composants de confort et de sécurité des véhicules modernes, tels que les sièges et les pare-chocs. NEOPS® est un nouveau matériau en mousse créé dans le cadre de la coopération entre les fournisseurs de matières premières et ID Lab de Knauf Industries. Il est produit conformément au concept d'équilibre de la biomasse. Les propriétés techniques de NEOPS® sont identiques, voire supérieures, à celles de la mousse de polystyrène traditionnelle, mais son empreinte carbone est plus faible. Les matières premières nécessaires à la production du polystyrène traditionnel ont été remplacées par des matières renouvelables. NEOPS® est dérivé de ressources non alimentaires (déchets verts) selon la méthode Mass Balance. Le matériau a reçu la certification REDcert et établit une nouvelle norme relative à l'utilisation de la biomasse durable dans l'industrie chimique. Les émissions de gaz à effet de serre (CO2) peuvent être réduites d'au moins 30 %*. Différentes qualités du matériau sont disponibles, notamment celles qui offrent une meilleure résistance à la chaleur, au feu ou à l'absorption des chocs. Neops peut être utilisé dans les applications d'emballage de transport, principalement dans les emballages à usage unique. Les boîtes fabriquées en Neops permettent de transporter en toute sécurité les composants automobiles entre les différents fournisseurs de niveau. Le matériau est léger et peut être librement adapté à la forme des pièces.

Tout aussi remarquable est le rEPP (fabriqué à partir de déchets de post-consommation de PPE), qui est partiellement recyclé et conserve toutes les propriétés du matériau de base. Ce matériau innovant étant recyclable à 100 %, il peut être retraité et utilisé pour produire de nouveaux composants en mousse plastique ultralégère sans perte de qualité. Il peut être utilisé dans les mêmes domaines de production que le PPE traditionnel, tout en étant un élément de l'économie en circuit fermé et en contribuant ainsi à réduire les besoins en matières premières dans le processus de moulage des mousses plastiques. Le REPP est utilisé dans les applications d'emballage consigné pour les flux logistiques dans l'industrie automobile. Les plateaux de navette fabriqués à partir de ce matériau garantissent un transport sécurisé des pièces fragiles. Le PPE recyclé conserve ses propriétés d'absorption des chocs et sa mémoire de forme, ce qui en fait un matériau parfaitement adapté aux solutions consignées à long terme.

* Le calcul dépend de critères très spécifiques. Veuillez nous contacter pour plus d'informations