Die moderne Automobilindustrie steht vor vielen Herausforderungen im Zusammenhang mit Umweltschutz und nachhaltiger Entwicklung. Eine Lösung, die dazu beitragen kann, die negativen Auswirkungen der Industrie auf das Klima und die Umwelt zu verringern, ist die Verwendung von recycelten Kunststoffen bei der Herstellung von Autoteilen.

Warum ist Kunststoffrecycling wichtig?

Das Recycling von Kunststoffteilen ist im Hinblick auf die Prognosen und Herausforderungen der Automobilbranche von entscheidender Bedeutung. Es reduziert die Menge an auf Deponien gelagerten Abfällen und schränkt auch die Notwendigkeit ein, neue Rohstoffe zu gewinnen und zu verarbeiten, was wiederum zu geringeren Treibhausgasemissionen führt. Angesichts der Tatsache, dass der Einsatz von Kunststoffen im Automobilbau zunimmt, birgt deren Recycling ein großes Potenzial zur Reduzierung des CO2-Fußabdrucks. Die Tatsache, dass das Recycling weniger energieintensiv ist als die Produktion aus neuen Rohstoffen, ist in diesem Fall von großer Bedeutung. Die Europäische Union verpflichtet die Hersteller, den Anteil recycelter Autoteile zu erhöhen. Im Mai 2021 wurde die Verordnung über Altfahrzeuge verabschiedet, die die Hersteller verpflichtet, die Entsorgung ihrer Produkte zu organisieren und die finanziellen Kosten für das Recycling zu tragen.

Entsorgung von Autokunststoffen

Die Entsorgung von Kunststoffteilen für Autos ist ein komplexer Prozess, der eine ordnungsgemäße Trennung und Verarbeitung der Materialien erfordert. Im ersten Schritt werden einzelne Elemente wie Stoßfänger, Grills und Seitenschweller demontiert. Die Materialien werden dann getrennt und sorgfältig nach Art und Qualität sortiert. Der nächste Schritt ist das Recycling oder, wenn dies nicht möglich ist, die Deponierung. Es ist wichtig zu betonen, dass die Entsorgung von Automobilkunststoffen eine Reihe von Herausforderungen mit sich bringt. Erstens haben Autos eine komplexe Struktur und bestehen aus vielen verschiedenen Materialien, was ihre Demontage und das Recycling erschwert. Teile, die aus vielen Kunststoffen oder Materialien bestehen oder Schadstoffe wie Phthalate oder Bisphenol enthalten, landen meist auf Mülldeponien. Dadurch besteht die Gefahr, dass sie in die Umwelt gelangen. Deshalb soll sichergestellt werden, dass die in Autos verwendeten Teile möglichst aus einem einzigen Material bestehen oder so konstruiert sind, dass sie leicht getrennt und recycelt werden können.

Kunststoffverarbeitung für die Automobilindustrie

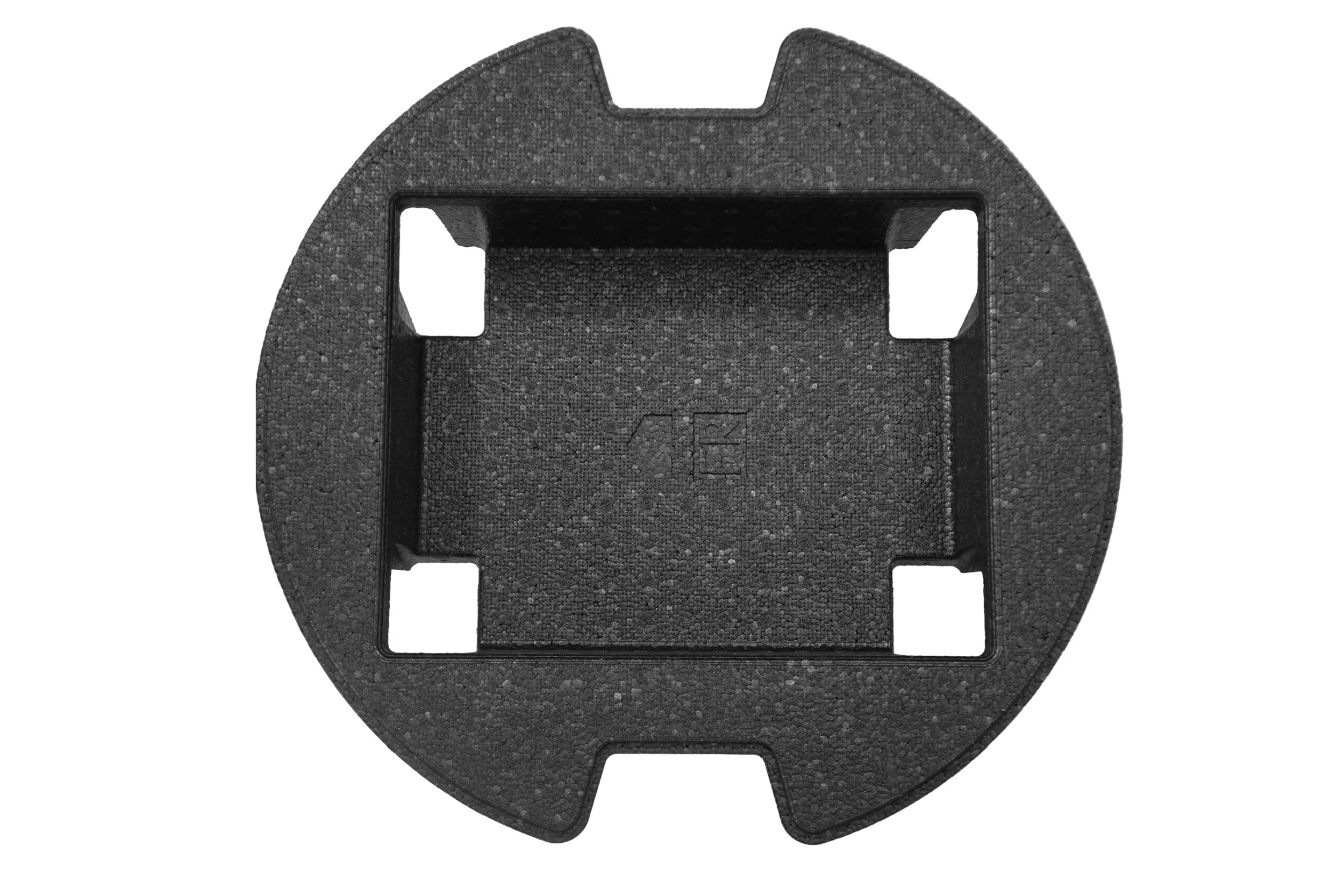

Die Verarbeitung von Kunststoffabfällen für die Automobilindustrie eröffnet neue Möglichkeiten für Innovationen. Dank moderner Technologien, wie z. B. dem chemischen Recycling, ist es heute möglich, aus schwierigen Post-Verbraucher-Abfällen hochwertige Rohstoffe zu gewinnen, die zur Herstellung einer Vielzahl von Teilen wiederverwendet werden können. Eines der beliebtesten Kunststoffverarbeitungsverfahren ist das Spritzgießen. Dabei werden Thermoplaste unter hohem Druck in eine Form gespritzt, wo sie aushärten und die gewünschte Form annehmen. Dank dieser Technologie können Elemente unterschiedlicher Größe und sogar sehr komplexer Formen in Massenproduktion hergestellt werden. Auch das Spritzgießen von geschäumten Materialien wie EPP oder EPS erfreut sich immer größerer Beliebtheit. Dabei wird ein geschäumter Kunststoff und ein porenbildendes mittel unter niedrigem Druck in eine Form gespritzt. Sobald das Bauteil abgekühlt ist und die gewünschte Form angenommen hat, wird es mechanisch stabil und ist aufgrund seiner Zellstruktur extrem leicht. Heutzutage werden Teile aus EPP häufig zur Herstellung von Elementen passiver Sicherheitssysteme verwendet, beispielsweise für Stoßdämpfer in Stoßfängern oder Sitzfüllungen. Eine weitere eingesetzte Technologie ist die Extrusion, bei der lange Elemente wie Streifen oder Profile hergestellt werden. In der Automobilbranche wird auch die CNC-Bearbeitung eingesetzt, wo sie das präzise Fräsen, Schneiden und Formen von Kunststoffteilen ermöglicht. Sie wird jedoch hauptsächlich für die Herstellung von Prototypen und Kleinserienteilen verwendet.

Verarbeitung von Plastikabfall zu Autoteilen

Der Prozess der Umwandlung von Kunststoffabfällen in neue Kunststoffteile für Autos besteht in der Regel aus mehreren wichtigen Schritten. Dazu gehören das Sammeln und der Transport zur Verarbeitungsanlage, das Sortieren nach Art, das Entfernen von Verunreinigungen und Etiketten, das Schreddern und anschließend das Schmelzen und Formen zu Granulat, das als Rohstoff für neue Kunststoffprodukte verwendet werden kann. Der Schlüsselmoment ist die Sortierung, bei der wiederverwertbare Kunststoffe von anderen Abfällen getrennt werden. Dies ist ein äußerst wichtiger Schritt, da verschiedene Kunststoffarten unterschiedliche Eigenschaften haben und daher unterschiedliche Verarbeitungsprozesse erfordern. Bei diesen Verfahren wird zwischen mechanischem, chemischem und energetischem Recycling unterschieden. Die erste dieser Methoden ist die beliebteste und besteht aus dem Zerkleinern, Schmelzen und Formen von Kunststoffen. Das Ergebnis sind Pellets oder Flocken, die für die Herstellung neuer Produkte verwendet werden können. Bei der chemischen Methode werden Kunststoffe beispielsweise durch Pyrolyse (Zersetzung bei hoher Temperatur in sauerstofffreier Atmosphäre) oder Hydrolyse (Zersetzung in Gegenwart von Wasser) verarbeitet. Das chemische Recycling von Kunststoffen ermöglicht die Rückgewinnung von Rohstoffen aus mechanisch schwer zu verarbeitenden Kunststoffen. Kunststoffe, die weder mechanisch noch chemisch recycelt werden können, werden hingegen zur Energiegewinnung verwertet. Durch ihre Verbrennung wird Energie erzeugt, was eine gute Alternative zur Deponierung darstellt. Derzeit gibt es keine einheitlichen Standards für das Kunststoffrecycling in der Automobilindustrie, da in verschiedenen Ländern und Unternehmen unterschiedliche Methoden und Standards verwendet werden. Manche Kunststoffe sind schwieriger zu verarbeiten als andere, was sich auf die Kosten und die Effizienz des gesamten Prozesses auswirkt. Dieser Bereich verzeichnet jedoch ein kontinuierliches Wachstum, was ein gutes Zeichen für die Zukunft ist.

Wirtschaftliche und ökologische Vorteile der Herstellung von Autoteilen aus recycelten Kunststoffen

Die Herstellung von Autoteilen aus recycelten Kunststoffen hat eine Reihe von wirtschaftlichen und ökologischen Vorteilen. Erstens verringert dies die Abhängigkeit von nicht erneuerbaren Rohstoffen, zweitens trägt dieser Prozess zum Schutz natürlicher Ressourcen bei und unterstützt so die Kreislaufwirtschaft. Zu den offensichtlichsten wirtschaftlichen Vorteilen gehören die Einsparung von Primärrohstoffen und die Senkung der Produktionskosten, da die Verarbeitung von Kunststoffen möglicherweise günstiger ist als die Herstellung neuen Materials unter Verwendung von Rohöl. Darüber hinaus wenden sich das wachsende Umweltbewusstsein und die Verbraucherpräferenzen zunehmend dem Markt für recycelte Produkte zu. Zu den Vorteilen für die Umwelt gehören die Verringerung der Abfallmenge, die auf Deponien und in die Umwelt gelangt, sowie eine Verringerung des CO2-Fußabdrucks. Das Recycling von Kunststoffen trägt dazu bei, die Treibhausgasemissionen zu reduzieren, die typischerweise bei der traditionellen Produktion entstehen. Recycling trägt zur Schonung natürlicher Ressourcen bei, die nicht durch den Griff nach Sekundärrohstoffen verbraucht werden müssen. Zusammenfassend lässt sich sagen, dass die Zukunftsaussichten für Kunststoffe in der Automobilbranche und die Zukunft emissionsarmer Fahrzeuge weitgehend auf dem Recycling beruhen.

Die Zukunft des Kunststoffrecyclings in der Automobilindustrie – wie werden Fahrzeugteile hergestellt?

Die Zukunft des Kunststoffrecyclings in der Automobilbranche scheint vielversprechend zu sein. Elektrofahrzeuge, 3D-Druck und die Idee der Nachhaltigkeit treiben Innovationen voran, die die Art und Weise, wie Autoteile hergestellt werden, verändern könnten. Immer mehr Automobilhersteller geben an, dass sie den Anteil an recycelten Materialien in ihren Produkten erhöhen wollen. Bei Knauf Industries produzieren wir Autoteile aus nachhaltigen Kunststoffen für die Automobilbranche, wie z. B. dem innovativen rEPP-Material unter Beigabe von Rohstoffen aus recycelten Post-Verbraucher-Abfällen. Solche innovativen Produkte erleichtern es den Herstellern, die Vorschriften der Europäischen Union einzuhalten. Demnach sollen Hersteller den Anteil recycelter Kunststoffe in der Produktion bis 2025 auf 6 % und bis 2030 auf bis zu 25 % steigern. All dies bedeutet, dass der Markt für Kunststoffe in der Automobilindustrie wächst und bis 2026 bis zu 68,6 Milliarden Dollar wert sein könnte. Biokunststoffe oder nachhaltige Biomassematerialien wie NEOPS® sind eine interessante Lösung. Seine technischen Eigenschaften sind identisch oder sogar besser als die des herkömmlichen Materials und dabei hinterlässt es einen geringeren ökologischen Fußabdruck. Die bei der Herstellung von herkömmlichem Polystyrol verwendeten Rohstoffe wurden nach der Mass Balance-Methode durch Non-Food-Grünabfälle ersetzt. Im Gegensatz zu herkömmlichen Kunststoffen, die auf fossilen Brennstoffen basieren, verbraucht diese Lösung keine Ressourcen und ist weniger schädlich für die Umwelt. Hervorzuheben ist, dass Autokomponenten aus EPP und EPS zu 100 % recycelbar sind, was sie zu einer nachhaltigen Lösung macht.

Angesichts der Tatsache, dass die heutigen Autos immer mehr Komponenten aus Kunststoff enthalten, wie z. B. Innenverkleidungen, Stoßstangen, Scheinwerfer, Ansaugkrümmer oder Dämmmatten, ist die Verwendung von recycelten Kunststoffen ein sehr wichtiger Schritt in Richtung einer nachhaltigeren Produktion.