Função e definição do DFM. Como projetar um produto para fabricação?

Existem muitos mecanismos para agilizar e facilitar os processos de produção. No entanto, poucos deles funcionam de forma tão eficaz quanto o DFM. A análise técnica adequada é a chave para reduzir os custos de produção e criar soluções inteligentes e eficientes, além de reduzir o impacto ambiental das operações.

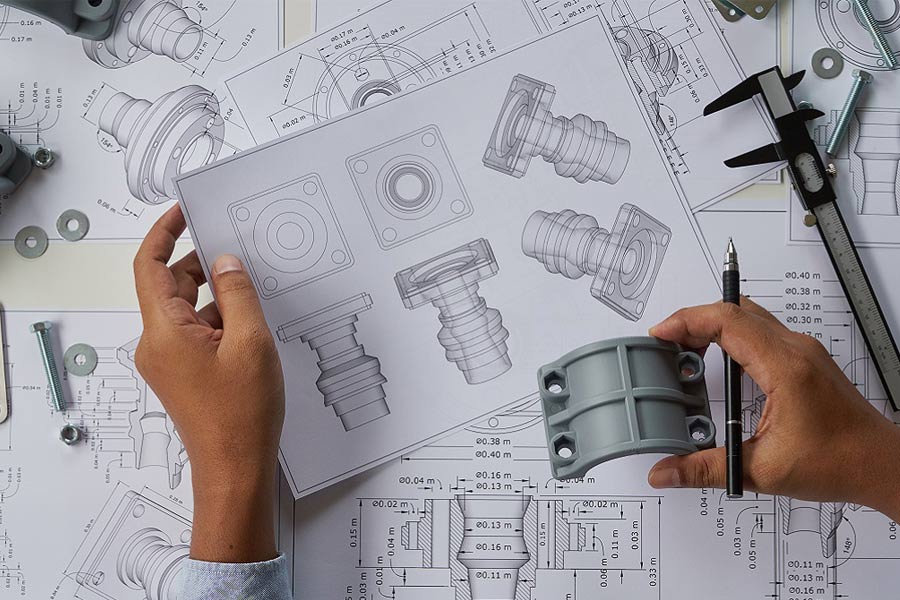

DFM, ou Design for Manufacturing, é um termo às vezes traduzido como design para fabricação ou design sob fabricação. É um conjunto de processos que fazem parte da análise técnica de um produto fabricado. Metodologias DFx complexas, incluindo DFM e DFMA (Design for Manufacture and Assembly), são utilizadas na etapa de análise da viabilidade tecnológica de um projeto, que consiste em um estudo abrangente de vários parâmetros que visa verificar se um determinado projeto atende às reais necessidades da estrutura.

O projeto para fabricação na área de peças moldadas por injeção, bem como plásticos espumados, inclui tarefas como análise reológica, análise cinemática e análise de balanço térmico. O componente é examinado de vários ângulos usando software profissional, geralmente sistemas CAD. Simulações de condições do mundo real fornecem uma quantidade considerável de dados, e seu uso adequado leva a uma compreensão ainda melhor das características da peça e do potencial para melhorar sua produção.

Processo DFM eficiente: abordagem multidisciplinar

A engenharia DFM exige, em primeiro lugar, uma grande quantidade de conhecimentos, que, no caso de componentes montados em veículos, combina o aspecto físico da condução com as características de materiais individuais e o comportamento das peças em questão sob condições específicas. A realização de simulações para ilustrar de forma completa as características de um determinado produto é um processo complexo. A interpretação correta dos resultados requer especialistas que tenham uma excelente compreensão das questões envolvidas na fabricação de peças automotivas.

Uma quantidade considerável de dados é necessária para projetar um componente da maneira correta. Especialistas de diferentes áreas podem trocar suas experiências dentro do DFM para selecionar a melhor estratégia de fabricação para um componente. Com o fluxo certo de dados entre especialistas que lidam com ciência dos materiais, física, química e a própria manufatura, é possível delinear estratégias e projetos de DFM para levar um produto ao mercado.

Vantagens do DFM: valor agregado no setor automotivo

O DFM é frequentemente tratado como um processo para tornar a produção de um componente muito mais barata. Nesta fase, verificam-se certas suposições sobre o design da peça, que às vezes acabam sendo diferentes da realidade. Quando identificamos o papel de materiais individuais graças ao DFM, temos a chance de reduzir os custos de produção.

No entanto, esses não são todos os benefícios da análise – o DFM permite encontrar as melhores composições de materiais e tecnologias. Isso, por sua vez, leva à criação de peças com desempenho ainda melhor, por exemplo, mais duráveis ou com melhor suporte à física de direção. Além disso, o DFM tem um enorme impacto no próprio processo de fabricação; uma análise cuidadosa reduz significativamente os riscos envolvidos na fabricação de um componente. Podemos verificar se as suposições de design são refletidas nas condições do mundo real e se a peça realmente se comportará como assumimos.

Risco de atrasos e custos inesperados

Cada modificação e atraso, bem como um possível redesenho, são custos adicionais. Isso pode resultar em despesas consideráveis, incorridas sem justificativa. Para evitá-los, basta implementar o DFM no processo de produção – em um estágio inicial o suficiente.

Se ignorarmos completamente o DFM ou realizarmos a análise de maneira inadequada, existe o risco de que o molde de injeção desenvolvido não seja adequado para uso adequado. Em tal situação, temos duas opções. A primeira é tentar modificar o molde e fazê-lo funcionar da maneira desejada. A segunda é abandonar o molde original para criar uma nova solução livre dos erros de seu antecessor. Quando é crucial reduzir o tempo de produção, no entanto, ambas as soluções podem ser um grande obstáculo. Tal situação não deveria acontecer – se tivermos a oportunidade, devemos definitivamente tentar evitá-la.

DFM na fabricação: reduza o tempo e os custos de produção com a knauf automotive

Na Knauf Automotive, nos esforçamos para combinar as virtudes do Design for Manufacturing com a ideia de reduzir o tempo gasto na implementação de novas soluções. Ao trabalhar com nossos clientes, estamos comprometidos em gerar o máximo de valor agregado possível a partir de nossa experiência e formação tecnológica.

baixe o estudo de caso da parceria no modelo de balcão único

Graças às estratégias de produção adequadas e ao conhecimento avançado de nossos especialistas, realizamos DFM em um estágio de produção muito inicial com condições de simulação extremamente rigorosas. Usamos o suporte de programas CAE (engenharia assistida por computador) para analisar com mais eficácia os parâmetros de um componente e otimizar sua produção. Ferramentas profissionais e pessoal qualificado são uma combinação que nos permite fornecer análises muito abrangentes que levam em consideração praticamente todos os elementos da especificação de uma peça específica: forma, características mecânicas únicas, aspectos estéticos e custo de produção.